目前我国已探明的金矿资源中,约有1 200 t属于复杂难处理金矿,占探明黄金总储量的1/3,主要分布在云南、贵州、甘肃和青海等地区[1,2,3,4]。这类金矿资源的典型特征是矿石中自然金主要以显微、次显微形式存在,且常被黄铁矿、毒砂和辉锑矿等硫化矿物包裹,并含有较高的有机碳、铜和铁等杂质,导致这类矿石在直接进行全泥氰化时浸出率普遍较低,即使细磨也不能明显提高金的总回收率[5,6]。难处理金矿的回收工艺主要有2种:一是选冶联合工艺,即先采用选矿方法使部分包裹金和自然金获得较好富集,然后对选矿尾矿进行氰化浸出,获得的金精矿可直接送冶炼厂处理,该项工艺已经在难处理金矿回收中得到了较广泛的应用,但该工艺流程复杂,金综合回收率偏低,通常在82%~86%之间,金损失率较高[7,8,9];二是预处理后直接氰化浸出工艺,预处理主要是通过一些物理、化学方法消除矿石中有害杂质对氰化浸出的影响,或破坏矿石中矿物对金形成的物理包裹,使其暴露于浸出液中,从而提高浸出率,主要的预处理方法有微生物预氧化、焙烧、加压氧化和电化学氧化等,但这些预处理技术均存在成本高、周期长及难以大规模工业化应用等问题[10,11,12,13]。目前,工业上难处理金矿中金的回收仍以选冶联合为主[14,15,16,17]。

甘肃某难处理金矿平均金质量分数为4.3×10-6、锑质量分数为0.48%、砷质量分数为0.37%,矿石中金主要以显微、次显微金或微细粒包裹金的形式赋存于黄铁矿、毒砂和辉锑矿等硫化矿物中,部分包裹于褐铁矿、白云石和石英等脉石中,属于典型的复杂难处理锑金矿。现场采用“重选—浮选—浮尾氰化”工艺回收金,由于矿石中金嵌布粒度粗细不均,锑、碳、砷等杂质含量较高,最终氰化浸渣中金质量分数高达0.8×10-6,损失率约为18%。为查明造成金损失的原因,对氰化尾渣进行了详细的工艺矿物学研究,结果表明氰化尾渣中金主要以微细粒包裹金或晶格金的形式赋存于辉锑矿、毒砂和脉石矿物中,由于这部分金嵌布粒度极其微细,即使通过细磨也难以解离暴露,浸出过程中无法与浸出液中的CN-和溶解氧接触,从而造成较高的金损失率。要提高金的总回收率,应加强对该部分微细粒包裹金和晶格金的回收。因此,在实验室对氰化浸出前的给矿进行了再选研究,以期为改进现场生产工艺流程提供参考。

1 试验矿样及试验方法

1.1 试验矿样

试验矿样取自现场生产工艺流程的浮选尾矿,将矿样混匀、缩分,烘干、磨至-0.074 mm后,进行试样的化学多元素分析,结果见表1。

表1 试样化学多元素分析结果

Table 1

| 元素 | 质量分数 | 元素 | 质量分数 |

|---|---|---|---|

| Au | 2.8 | As | 0.39 |

| Fe | 3.35 | SiO2 | 56.94 |

| S | 0.29 | Al2O3 | 13.93 |

| MgO | 2.26 | CaO | 6.8 |

图1

图1

主要硫化矿物的电子探针背散射图像

(a)毒砂;(b)黄铁矿;(c)辉锑矿;Ars-毒砂;Py-黄铁矿;Qz-石英;Sti-辉锑矿

Fig.1

EPMA back-scattered pattern for the important sulfide minerals

从图1可以看出,毒砂、黄铁矿和辉锑矿等主要硫化矿物中均含有一定量的金,且该部分硫化矿物中的金主要以晶格金或固溶体形式存在,氰化浸出过程中难以与溶液中的CN-和溶解氧发生接触,是导致金损失过高的主要原因。因此,要降低氰化尾渣中金的损失,必须加强对该部分微细粒载金矿物的回收,而如果对浮选尾矿细磨后直接进行氰化浸出,硫化矿物中以晶格金或固溶体形式存在的金仍然难以回收。因此,要回收该部分硫化矿物中的金,只能先通过浮选进行预先富集,再通过焙烧处理进行回收。

1.2 试验方法

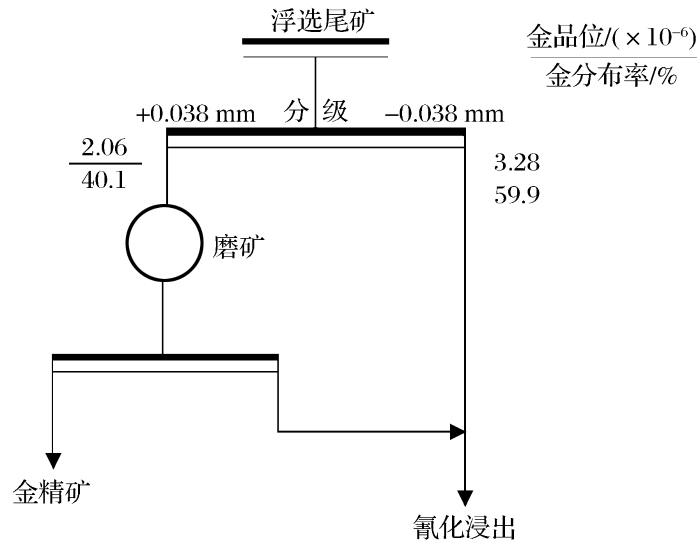

浮选试验分别在0.50,0.75,1.50 L的实验室小型XFG挂槽浮选机中进行。为提高主要载金矿物毒砂、黄铁矿和辉锑矿的解离程度,减少矿泥的产生,再浮选试验前优先以0.038 mm作为分级粒度界限对试样进行分级,分级后对筛上产品进行再磨和浮选,浮选完成后将再浮选的尾矿与筛下产品合并后进行氰化浸出,试验流程如图2所示。

图2

2 试验结果与讨论

浮选尾矿中部分金以晶格金或微细粒包裹体形式赋存于毒砂、黄铁矿和辉锑矿等硫化矿中,因此氰化浸出难以有效回收其中的金。如果要提高金的总回收率,需加强对该部分载金硫化矿物的回收,再浮选试验主要考察再磨细度、抑制剂种类及用量、活化剂种类及用量、捕收剂种类及用量等因素对金回收率的影响。

2.1 再磨细度

分级后再磨有利于强化对部分微细粒嵌布的载金矿物辉锑矿、黄铁矿及毒砂的解离。如果不分级直接进行磨矿,不仅磨矿成本高,而且对部分细颗粒矿物易造成过磨,产生大量的细泥,不利于后续的氰化浸出。再磨细度试验主要考察+0.038 mm粗粒级再磨浮选时磨矿细度对金回收率的影响,试验选用CuSO4作为活化剂,CuSO4用量为100×10-6(药剂用量均以质量分数计)以丁基黄药(用量为40×10-6)和丁铵黑药(用量为30×10-6)组合作为捕收剂;起泡剂为2#油,用量为30×10-6,试验结果如表2所示。

表2 再磨细度对金回收率的影响

Table 2

| 磨矿细度(-0.048 mm占比)/% | 产品 | 产率/% | 金品位/×10-6 | 回收率/% |

|---|---|---|---|---|

| 38.4 | 精矿 | 5.07 | 20.46 | 47.64 |

| 尾矿 | 94.93 | 1.20 | 52.36 | |

| 给矿 | 100.00 | 2.18 | 100.00 | |

| 50.0 | 精矿 | 5.73 | 18.56 | 50.67 |

| 尾矿 | 94.27 | 1.10 | 49.33 | |

| 给矿 | 100.00 | 2.10 | 100.00 | |

| 60.0 | 精矿 | 5.46 | 19.96 | 50.70 |

| 尾矿 | 94.54 | 1.12 | 49.30 | |

| 给矿 | 100.00 | 2.15 | 100.00 | |

| 75.0 | 精矿 | 6.16 | 16.80 | 47.88 |

| 尾矿 | 93.84 | 1.20 | 52.12 | |

| 给矿 | 100.00 | 2.16 | 100.00 |

由表2可知,随着再磨细度的增加,金的回收率逐渐增加,当再磨细度为-0.048 mm占60.0%时,金的回收率可达50.7%,精矿中金质量分数为19.96×10-6。说明对浮选尾矿进行适当的再磨和再浮选,有利于提高金的回收率。

2.2 抑制剂种类

表3 不同种类抑制剂对金回收率的影响

Table 3

抑制剂种类 [用量/(×10-6)] | 产品 | 产率/% | 金品位 /×10-6 | 回收率/% |

|---|---|---|---|---|

| Na2CO3(800) | 精矿 | 5.73 | 18.56 | 50.67 |

| 尾矿 | 94.27 | 1.10 | 49.33 | |

| 给矿 | 100.00 | 2.10 | 100.00 | |

(800+800) Na2CO3+Na2SiO3 | 精矿 | 6.82 | 16.99 | 55.15 |

| 尾矿 | 93.18 | 1.01 | 44.85 | |

| 给矿 | 100.00 | 2.10 | 100.00 | |

| (NaPO3)6(800) | 精矿 | 5.46 | 19.83 | 50.80 |

| 尾矿 | 94.54 | 1.11 | 49.20 | |

| 给矿 | 100.00 | 2.13 | 100.00 | |

| (NaPO3)6+Na2CO3(800+800) | 精矿 | 5.12 | 21.75 | 53.04 |

| 尾矿 | 94.88 | 1.04 | 46.96 | |

| 给矿 | 100.00 | 2.10 | 100.00 |

由表3可知,在所挑选的几种抑制剂中,采用组合抑制剂“Na2CO3+Na2SiO3”的抑制效果较佳。在矿浆中,Na2CO3能电离出OH-、CO32-和HCO3-等,这些离子能吸附于矿物表面,改变矿物的表面荷电性,阻碍矿物间的相互团聚和罩盖,起到分散作用。同时,由于Na2CO3为强碱弱酸盐,能对矿浆的pH值进行调节,有利于捕收剂在矿物表面的吸附。而矿浆中的Na2SiO3则能电离出SiO32-,SiO32-选择性吸附于硅酸盐脉石矿物表面,阻碍脉石矿物的上浮,提高了精矿质量。从试验结果来看,适宜的抑制剂为Na2CO3和Na2SiO3,其用量均为800×10-6。

2.3 活化剂种类及用量

图3

从图3可以看出,载金矿物的回收过程中,加入一定量的Pb(NO3)2和CuSO4作为活化剂,可从一定程度上提高金回收率,从金的回收效果来看,Pb (NO3)2的活化效果优于CuSO4,当Pb(NO3)2用量为100×10-6时,精矿中金回收率可达57.33%,精矿金品位达17.2×10-6。

2.4 捕收剂用量

表4 捕收剂用量对金回收率的影响

Table 4

| 捕收剂(丁基黄药+丁铵黑药)用量/(×10-6) | 产品 | 产率/% | 金品位 /(×10-6) | 回收率/% |

|---|---|---|---|---|

| 40 + 0 | 精矿 | 6.24 | 19.20 | 54.48 |

| 尾矿 | 93.76 | 1.07 | 45.52 | |

| 给矿 | 100.00 | 2.09 | 100.00 | |

| 40 + 30 | 精矿 | 7.10 | 17.20 | 57.33 |

| 尾矿 | 92.90 | 0.98 | 42.67 | |

| 给矿 | 100.00 | 2.13 | 100.00 | |

| 60 + 30 | 精矿 | 7.63 | 16.40 | 58.77 |

| 尾矿 | 92.37 | 0.95 | 41.23 | |

| 给矿 | 100.00 | 2.13 | 100.00 | |

| 80 + 60 | 精矿 | 7.96 | 15.70 | 58.66 |

| 尾矿 | 92.04 | 0.96 | 41.34 | |

| 给矿 | 100.00 | 2.10 | 100.00 | |

| 120 + 60 | 精矿 | 8.41 | 14.80 | 58.47 |

| 尾矿 | 91.59 | 0.97 | 41.53 | |

| 给矿 | 100.00 | 2.11 | 100.00 |

由表4可知,浮选过程中添加一定量的丁铵黑药,有助于提高金回收率,且随着捕收剂用量的增加,金回收率逐渐升高,当丁基黄药和丁铵黑药用量分别为60×10-6和30×10-6时,精矿中的金回收率可达58.77%,精矿金品位达16.40×10-6。

2.5 粗粒浮选闭路试验

图4

图4

+0.038 mm粗粒级闭路浮选试验流程

Fig.4

Flow of closed-circuit flotation for +0.038 mm particles

表5 +0.038mm粗粒级闭路浮选试验结果

Table 5

| 产品 | 产率/% | 金品位/(×10-6) | 回收率/% | 回收率/% (对浮选尾矿) |

|---|---|---|---|---|

| 精矿 | 2.46 | 40.69 | 48.22 | 19.34 |

| 尾矿 | 97.54 | 1.10 | 51.78 | 20.76 |

| 给矿 | 100.00 | 2.07 | 100.00 | 40.10 |

由表5可知,在合适的磨矿细度和药剂制度下,通过“一粗一精两扫”的闭路浮选试验流程,可实现+0.038 mm粗粒级中金的有效回收,最终获得的精矿金品位可达40.69×10-6,金回收率达48.22%,对原浮选尾矿金的回收率可达19.34%。通过再浮选回收的金主要为硫化物包裹金或晶格金,该部分金无法通过氰化浸出回收。

2.6 尾矿氰化浸出试验

为进一步提高金的回收率,将+0.038 mm粗粒级闭路浮选尾矿与-0.038 mm细粒级合并后进行氰化浸出,考察了NaCN、液固比和石灰用量等因素对浸出率的影响,NaCN用量对金浸出率的影响如图5所示。

图5

从图5可以看出,随着NaCN用量的增加,金的浸出率逐渐提高,当NaCN用量为4×10-3时,尾矿金的浸出率可达70.39%,氰化浸渣中金质量分数降低至0.29×10-6。

图6

3 结论

甘肃某复杂难处理金矿金质量分数为4.3×10-6,现场生产采用“重选—浮选—氰化浸出”工艺回收金,但最终氰化浸渣中金质量分数高达0.8×10-6,损失严重。为提高金回收率,在实验室开展了提高金回收率的试验研究,得出如下结论:

(1)浮选尾矿中部分金以晶格金或微细粒包裹体的形式赋存于黄铁矿、毒砂和辉锑矿等硫化矿物中,氰化浸出过程中无法与浸出液充分接触,是导致浸渣金损失过高的主要原因。

(2)为提高浮选尾矿中主要载金矿物黄铁矿、毒砂和辉锑矿等回收效果,减少矿泥的产生及其对后续浸出的影响,以0.038 mm作为分级粒度对浮选尾矿进行分级,分级后+0.038 mm粗粒级进行再磨和再浮选,再浮选的尾矿与-0.038 mm细粒级合并后进行氰化浸出。

(3)+0.038 mm粗粒级再浮选过程中,通过添加Pb(NO3)2作为活化剂,以丁基黄药和丁铵黑药作为组合捕收剂,可明显提高黄铁矿、毒砂和辉锑矿等主要载金矿物的回收效果,再浮选获得金精矿金质量分数为40.69×10-6,金作业回收率为48.22%,对原浮选尾矿中金回收率为19.34%。

(4)将再浮选后的尾矿与-0.038 mm细粒级合并后进行氰化浸出,作业浸出率可达70.87%,有效降低了金在尾矿中的损失,最终氰化浸渣中金质量分数可降低至0.3×10-6以下,金总回收率达90.21%,与原工艺相比,金总回收率提高了约9个百分点。

参考文献

某难处理卡林型金矿选冶工艺研究

[D].

Study on the Processing Technology of a Complex Refractory Carlin Gold Mine

[D].

难浸金矿预处理技术及其研究进展

[J].

Research progress of pretreatment technologies of refractory gold ores

[J].

难处理金矿非氰浸金研究进展

[J].

Research progress on non-cyanide leaching of refractory gold ores

[J].

甘肃某复杂难处理金矿细菌氧化—氰化实验研究

[J].

Experimental study on bacterial oxidation-cyanidation of a complex refractory gold mine in Gansu Province

[J].

焙烧预氧化—硫代硫酸盐浸出某难处理金精矿

[J].

Treatment of refractory gold concentrate by oxidation roasting-thiosulfate leaching

[J].

某难浸金矿的次氯酸盐法直接浸金试验研究

[J].

Experimental study on the leaching of gold from a refractory gold concentrate by chloride-hypochlorite solution

[J].

高砷锑金矿湿法选择性浸出锑

[J].

Selective leaching of antimony from high-arsenic antimony-gold concentrate

[J].

陕西某微细粒浸染型金矿选矿试验研究

[J].

Mineral processing experiments on fine-disseminated gold ore from Shaanxi Province

[J].

卡林型低品位难选金矿选矿工艺研究

[D].

Experimental Research on Mineral Processing Technology of Carlin-type Refractory Gold Ores with Low Grade

[D].

青海省独立型岩金矿选冶技术现状和研究进展

[J].

Present situation and research progress of independent rock gold mine in Qinghai Province

[J].

Extraction of gold from refractory gold ore using bromate and ferric chloride solution

[J].

卡林型金矿碳质物特征及其去碳方法研究现状

[J].

Research status on carbonaceous matter characteristic and decarbonization of carlin-type gold ores

[J].

Bio-oxidation of refractory gold ores containing stibnite and gudmundite

[J].

Improving gold recovery from a refractory ore via Na2SO4 assisted roasting and alkaline Na2S leaching

[J].

甘肃某难处理金矿预处理—氰化试验研究

[J].

Experimental study on pretreatment-cyanide of a refractory gold ore in Gansu Province

[J].

难处理金矿预处理技术的选择

[J].

Selection of pretreatment technology of refractory gold ore

[J].

国内氰化法浸出金矿中金的研究进展

[J].

Research progress in gold leaching from gold ores by cyanidation in China

[J].

利用组合抑制剂提高高硫低品位金矿浮选精矿品位的研究

[J].

Study on improving flotation concentrate grade of the low-grade gold ore with high sulfur content by combinational inhibitors

[J].

黄铁矿浮选的抑制与解抑活化研究进展

[J].

A review on depression and derepression of pyrite flotation

[J].

黄铁矿解抑活化机理研究现状及进展

[J].

Derepression and activation of pyrite:A review

[J].

组合捕收剂在矿物浮选中的应用及发展前景

[J].

Application and development potential of the mixed collectors in minerals flotation

[J].

组合捕收剂在矿物表面的协同效应及其浮选应用综述

[J].

A review on the synergetic effect of the mixed collectors on mineral surface and its application in flotation

[J].

甘公网安备 62010202000672号

甘公网安备 62010202000672号