中厚倾斜矿体是典型的难采矿体,约占地下金属矿山开采矿体的23%。随着我国现代工业的迅速发展,矿体开采深度不断加大,中厚倾斜矿体的比例逐渐增加。采用崩落法开采此类矿体时,由于其崩落矿岩移动空间差且对采准工程的可靠性要求高,因此在开采过程中容易出现诸多问题,如采场结构参数设计和开采方法选择困难以及机械化程度低等(王文杰,2009;何荣兴等,2017)。无底柱分段崩落法以其回采工艺简单、安全高效、机械化程度高和采矿成本低等优点,逐渐应用于中厚倾斜矿体的开采中(Castro et al.,2007;Brunton et al.,2010;谭宝会等,2018;李金位,2018)。由于该方法的落矿和放矿均在覆岩下进行,废石的大量混入易引起矿石损失贫化,导致资源严重浪费(张国建等,2003;金爱兵等,2017;张天航等,2019)。因此,开展无底柱分段崩落法开采此类矿体的试验与理论研究,寻找降低矿石损失贫化的方法,对促进我国采矿业可持续发展以及提高资源利用率具有重要的意义。

近年来,诸多学者针对放矿口尺寸对放矿效果的影响问题开展了研究(任凤玉,1993;孙浩等,2015;乔登攀等,2007a;于志宏等,2019)。乔登攀等(2007b)基于端部放矿口散体流动速度的分析,通过采用增大端部进路宽度及全断面均匀出矿的方法有效减小了崩落矿石与废石的接触面积,降低了矿石的贫化与损失。黄滚等(2017)基于随机介质放矿理论和Wilson两区约束理论提出回采进路极限宽度公式,计算得到回采进路的极限宽度为7 m。李胜辉等(2009)从放矿规律和降低矿石损失贫化的角度考虑,认为宽而低的矩形回采进路有利于矿岩的流动和放出体的发育。为了进一步解决无底柱分段崩落法开采中厚倾斜矿体时存在矿石损失和贫化较高的问题,本文基于改流体放矿技术,开展了相似材料物理模拟试验,通过改变放矿口尺寸,研究改流体放矿技术中放矿口尺寸对于矿石损失贫化的影响。

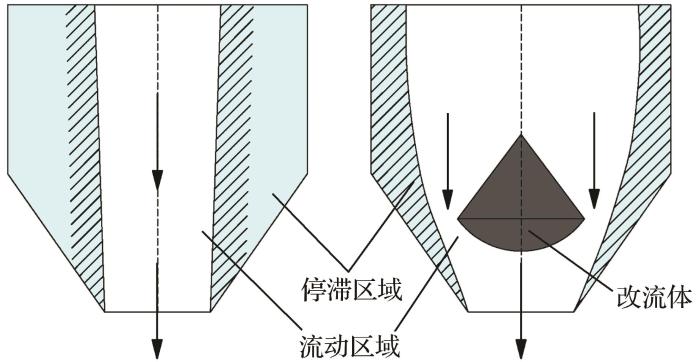

1 改流体放矿技术原理

针对无底柱分段崩落法开采中厚倾斜矿体时存在矿石损伤与贫化较高的问题,曹建立等(2011)和丁航行等(2011)首次提出了导流放矿技术并成功应用于谦比希矿山,取得了良好的经济效益。Tao et al.(2019)改进了导流放矿技术,在放矿初期使导流结构完全阻隔矿石和废石,放矿后期通过导流结构改变废石的流动,减缓了废石混入速度。导流放矿的出现,为解决崩落法矿石损失贫化大的问题提供了新思路。受其启发,本文提出了改流体放矿技术。

图1

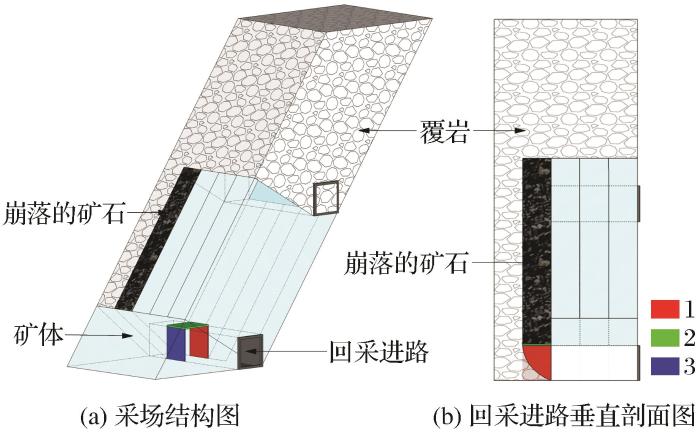

改流体放矿技术结构形式如图2所示。其特征在于:回采进路紧贴矿体下盘内部沿脉布置,并在回采巷道内完成爆破、凿岩和出矿;爆破可采用中深孔爆破技术,炮孔扇形布置;放矿过程中在回采进路矿岩接触处插入钢管形成改流隔离板,通过改变回采顺序进行采矿作业,实现矿岩的有效隔离;回采矿石过程中,回采进路每一面的采矿作业都是独立进行的,在改流隔离板的作用下,废石散体的流动路径发生变化,减少了矿岩的接触面积,有效减少下盘矿石损失,从而达到提高矿石回收率和降低贫化的目的。

图2

图2

改流体放矿原理示意图

1.右侧改流隔离板;2.上部改流隔离板;3.左侧改流隔离板

Fig.2

Schematic diagram of inserts drawing principle

2 物理模拟试验

2.1 试验方案

图3

表1 改流体放矿试验方案

Table 1

| 试验方案 | 放矿口宽度/m | 放矿口高度/m | 试验方案 | 放矿口宽度/m | 放矿口高度/m |

|---|---|---|---|---|---|

| 1 | 3 | 3 | 7 | 5 | 3 |

| 2 | 3 | 4 | 8 | 5 | 4 |

| 3 | 3 | 5 | 9 | 5 | 5 |

| 4 | 4 | 3 | 10 | 6 | 3 |

| 5 | 4 | 4 | 11 | 6 | 4 |

| 6 | 4 | 5 | 12 | 6 | 5 |

2.2 试验材料

表2 矿石和废石散体级配

Table 2

| 采场级配/mm | 室内级配/mm | 矿石质量百分比/% | 废石质量百分比/% |

|---|---|---|---|

| 0~100 | 0~2 | 5.0 | 1.0 |

| 100~200 | 2~4 | 20.0 | 1.0 |

| 200~300 | 4~6 | 60.0 | 7.0 |

| 300~400 | 6~8 | 4.5 | 50.5 |

| 400~500 | 8~10 | 10.5 | 40.5 |

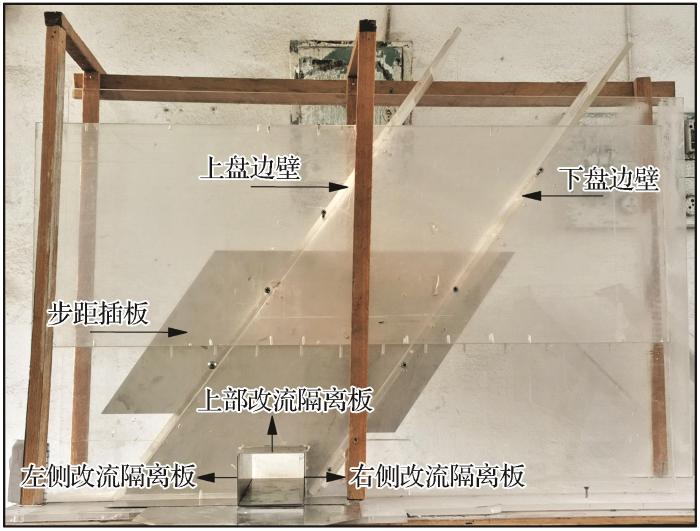

2.3 试验步骤及过程

装填矿石前,插入步距插板。在装矿过程中,先装入步距内的矿石并称重,保证5个步距内的矿石量基本相同,矿石装填高度和废石覆盖层高度均为10 m,如图4所示。

图4

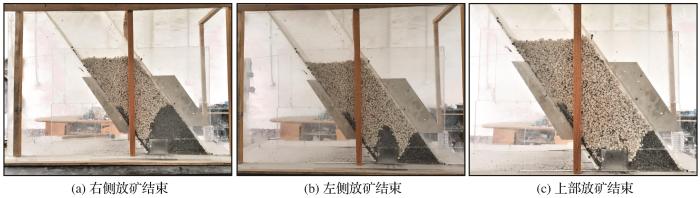

本试验采用改流体放矿技术,截止品位放矿方式,单次放出量中废石与矿石的体积比为3∶1,即为截止品位。放矿步骤:先打开右侧改流隔离板进行放矿,达到截止品位后关闭右侧改流隔离板;之后打开左侧改流隔离板,达到截止品位后将其关闭;最后打开上部隔离板,依此类推直至整个分段放矿结束。放矿过程中,采用自制小铲模拟矿山铲车实际作业,全断面均匀出矿。每次出矿量约为50 g,出矿4~6次为一次计量单位,连续3次计量单位达到截止品位时停止放矿。放矿过程如图5所示。

图5

3 试验结果分析

根据试验方案,开展了改流体放矿试验,获得了不同放矿口尺寸条件下的矿石回收率和废石混入率,试验结果如表3所示。

表3 改流体放矿物理试验数据统计

Table 3

| 方案 | 放矿口宽度/m | 放矿口高度/m | 矿岩放出量/g | 矿石放出量/g | 废石放出量/g | 矿石回收率/% | 废石混入率/% |

|---|---|---|---|---|---|---|---|

| 1 | 3 | 3 | 16 360 | 9 047 | 7 313 | 53.20 | 44.70 |

| 2 | 3 | 4 | 18 118 | 8 349 | 9 769 | 50.57 | 53.92 |

| 3 | 3 | 5 | 17 310 | 6 854 | 10 456 | 42.54 | 60.40 |

| 4 | 4 | 3 | 19 215 | 10 331 | 8 884 | 61.93 | 46.24 |

| 5 | 4 | 4 | 19 630 | 8 769 | 10 861 | 55.12 | 55.33 |

| 6 | 4 | 5 | 18 504 | 7 276 | 11 228 | 47.55 | 60.68 |

| 7 | 5 | 3 | 21 013 | 11 077 | 9 936 | 68.18 | 47.29 |

| 8 | 5 | 4 | 20 629 | 9 141 | 11 488 | 59.75 | 55.69 |

| 9 | 5 | 5 | 21 750 | 8 053 | 13 697 | 55.24 | 62.98 |

| 10 | 6 | 3 | 22 217 | 11 574 | 10 643 | 73.61 | 47.91 |

| 11 | 6 | 4 | 21 483 | 9 541 | 11 942 | 64.24 | 55.59 |

| 12 | 6 | 5 | 22 348 | 8 201 | 14 147 | 58.89 | 63.30 |

3.1 放矿口尺寸对于矿石回收率的影响

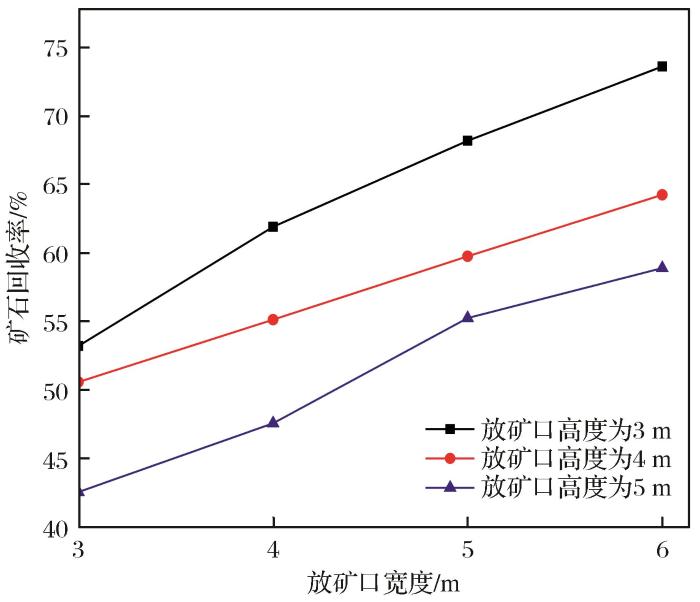

在改流体放矿试验中,相同放矿口高度条件下,与宽度为3 m、4 m和5 m的放矿口相比,放矿口宽度为6 m时的放矿效果最佳。截止品位放矿时,随着放矿口宽度的增加,矿石回收率均得到明显提高,不同放矿口尺寸矿石回收率的变化情况如图6所示。

图6

图6

不同放矿口尺寸对应的矿石回收率

Fig .6

Ore recovery rate corresponding to different sizes of ore drawing port

由图6可知,当放矿口高度为3 m,放矿口宽度由3 m增大至4 m、5 m和6 m时,矿石回收率依次增高8.73%、6.25%和5.43%;当放矿口高度为4 m,放矿口宽度由3 m增大至4 m、5 m和6 m时,矿石回收率依次增高4.55%、4.63%和4.49%;当放矿口高度为5 m,放矿口宽度由3 m增大至4 m、5 m和6 m时,矿石回收率依次增高5.01%、7.69%和3.65%。而当放矿口宽度为3 m,放矿口高度由3 m增大至4 m和5 m时,矿石回收率依次降低2.63%和8.03%;当放矿口宽度为4 m,放矿口高度由3 m增大至4 m和5 m时,矿石回收率依次降低6.81%和7.57%;当放矿口宽度为5 m,放矿口高度由3 m增大至4 m和5 m时,矿石回收率依次降低8.43%和4.51%;当放矿口宽度为6 m,放矿口高度由3 m增大至4 m和5 m时,矿石回收率依次降低9.37%和5.35%。可见,采用改流体放矿技术时,对于相同的放矿口高度,矿石回收率随放矿口宽度的增大而增加;对于相同的放矿口宽度,矿石回收率随放矿口高度的增加而降低。

分析其原因,是因为增加放矿口宽度可以改善矿岩的流动性。当开启左、右侧改流隔离板进行放矿时,由于上部导流隔离板变宽,有效改变了废石的流动路径,延缓了废石到达出矿口的时间,减少了上盘三角矿柱损失和下盘贴壁残留;增加放矿口高度,随着矿石的放出,废石漏斗口快速抵达放矿口,阻碍了矿石的流动,形成部分矿石残留,从而降低了矿石回收率。

3.2 放矿口宽度对于废石混入率的影响

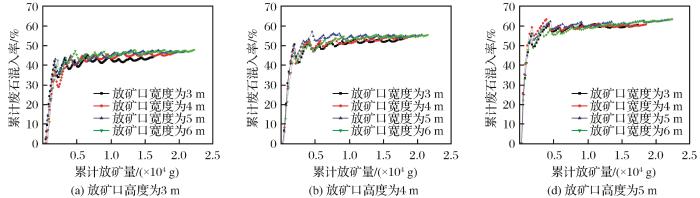

在放矿口高度分别为3 m、4 m和5 m,不同放矿口宽度的条件下,改流体放矿试验累计放矿量与废石混入率的关系如图7所示。

图7

图7

不同放矿口宽度条件下累计放矿量与废石混入率的关系曲线

Fig.7

Relationship curves between cumulative ore discharge and waste rock mixing rate under different width of ore drawing port

由图7可知,当放矿口高度为3 m时,随着放矿口宽度从3 m逐渐增加至6 m,在放矿量相同的条件下,例如放矿量为16 360 g时,废石混入率分别为44.70%、44.81%、46.77%和47.08%。当放矿口高度为4 m时,随着放矿口宽度从3 m逐渐增加至6 m,在放矿量相同的条件下,例如放矿量为18 118 g时,废石混入率分别为53.92%、53.96%、55.17%和54.43%;当放矿口高度为5 m时,随着放矿口宽度从3 m逐渐增加至6 m,在放矿量相同的条件下,例如放矿量为17 310 g时,废石混入率分别为60.40%、59.91%、61.99%和61.97%。可见,对于相同的放矿量,放矿口宽度的增加对废石混入率的影响不显著。原因在于,本试验采用截止品位放矿,受截止品位的影响,不同放矿口宽度的废石混入率变化幅度不大。

3.3 放矿口高度对于废石混入率的影响

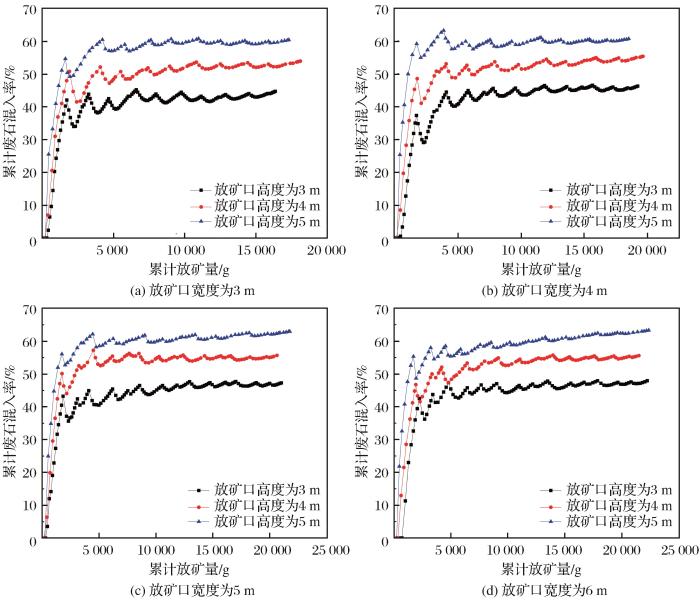

在放矿口宽度为3,4,5,6 m,不同放矿口高度的条件下,改流体放矿试验累计放矿量与废石混入率的关系如图8所示。

图8

图8

不同放矿口高度条件下的累计放矿量与废石混入率的关系曲线

Fig.8

Relationship curves between cumulative ore discharge and waste rock mixing rate under different height of ore drawing port

由图8可知,对于相同的放矿口宽度,放矿口高度从3 m逐渐增加至5 m,废石混入率明显增高。在放矿量相同的条件下,取放矿量依次为16 360 g、18 504 g、20 629 g和21 483 g,废石混入率平均增幅分别为7.48%、7.59%、7.76%和7.86%。可见,对于改流体放矿技术,降低放矿口高度可以有效降低废石混入率。原因在于,随着放矿口高度的增加,放矿口的自然堆积面积增大,使得废石漏斗口快速抵达出矿口,废石漏斗发生破裂,大量的废石混入造成矿石过早贫化,从而增加了废石混入率。

4 结论

(1)采用改流体放矿技术,并通过优化放矿口尺寸,能够较好地解决无底柱分段崩落法开采中厚倾斜矿体时存在的矿石损失贫化较高的问题。改流体放矿过程中,增大放矿口宽度,可有效改变矿岩的流动路径,扩大崩落矿石的流动带,减少废石的有效流动范围,使得放矿效果得到明显改善。

(2)开展了改流体放矿与常规端部放矿的对比试验。以放矿口宽度为4 m、高度为3 m的试验方案为例,在相同废石混入率的条件下,与常规端部放矿方式相比,改流体放矿技术回收率提高了28.33%,表明了改流体放矿技术可有效降低矿石损失。

(3)在改流体放矿试验中,适当增大放矿口宽度或降低放矿口高度,均可有效降低矿石损失。在所研究的采矿结构参数和放矿方式下,当放矿口宽度为6 m、高度为3 m时,放矿效果最佳,矿石回收率为73.61%。

(4)采用改流体放矿技术时,增大放矿口宽度对于废石混入率的影响不显著,降低放矿口高度可以有效减少废石混入率。

http://www.goldsci.ac.cn/article/2021/1005-2518/1005-2518-2021-29-3-364.shtml

参考文献

Parameters influencing full scale sublevel caving material recovery at the Ridgeway gold mine

[J].

Experimental study on diversion drawing by stress-relieve sublevel caving method

[J].

A study of isolated draw zones in block caving mines by means of a large 3D physical model

[J].

Analysis of powder flow phenomenon in hopper and effect of inserts

[J].

Application of diversion drawing technology in Chambishi copper mine

[J].

Induced caving rule of inclined thick ore body in Hemushan iron mine

[J].

Optimization of production drift width in the sub-level caving method

[J].

Study of best caving steps under different ore methods of sublevel caving

[J].

Optimization study on mining process of sublevel caving method for gently inclined broken medium thick orebody

[J].

Analysis of stope’s structural parameters causing ore loss & depletion

[J].

Study on flow velocity of bulk at drawing opening and its significant influence height

[J].

Study on influence mechanics of drawing outlet in sublevel caving

[J].

Influence of draw hole on ore drawing

[J].

Study on Effects of Inserts in Hopper on Powder Discharge

[D].

Flow characteristics of caved ore and rock in the multiple draw-point condition

[J].

Application of vertical zone and combination ore-drawing in inclined medium-thick orebody

[J].

A new diversion drawing technique for controlling ore loss and dilution during longitudinal sublevel caving

[J].

Theory and application of the depressurized mining for inclined medium-thick ore bodies

[J].

Influence of ore chute sizes on ore drawing effect

[J].

Study on the form of blasted down block and its impact

[J].

Continuous dry filling of long room method for steeply inclined and medium thick orebody

[J].

分段卸压崩落法导流放矿实验研究

[J].

仓内粉体流动现象与改流体的作用效果分析

[J].

导流放矿技术在谦比希铜矿的应用

[J].

和睦山铁矿倾斜厚矿体诱导冒落规律研究

[J].

无底柱分段崩落法进路宽度的优化确定

[J].

无底柱分段崩落法不同放矿方式下崩矿步距研究

[J].

缓倾斜破碎中厚矿体无底柱分段崩落法采切工艺优化研究

[J].

采场结构参数对矿石损失贫化的影响分析

[J].

放矿口散体流动速度分布及显著影响高度研究

[J].

无底柱分段崩落法端部放矿口的影响机理研究

[J].

放矿口对崩落法放矿的影响

[J].

料仓改流体对粉体下料影响的研究

[D].

多放矿口条件下崩落矿岩流动特性

[J].

垂直分区与组合放矿在倾斜中厚矿体中的应用

[J].

中厚倾斜矿体卸压开采理论及其应用

[J].

放矿口尺寸对放矿效果的影响

[J].

崩落体形态及其影响研究

[J].

急倾斜中厚矿体长矿房连续开采干式充填采矿法

[J].

甘公网安备 62010202000672号

甘公网安备 62010202000672号