Stability analysis and treatment scheme selection of goaf based on RHINO-FLAC3D

0

2019

A study to determine the minimum theoretical thickness of permanent sealing wall for goaf using FLAC 3D Software

1

2016

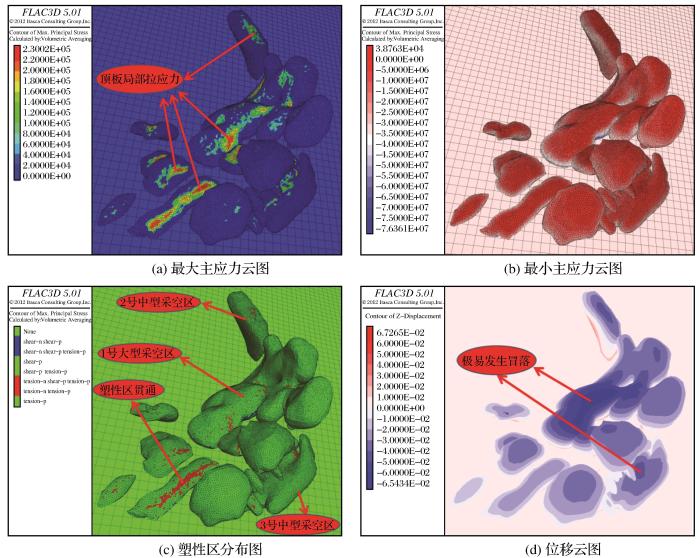

... 目前,针对采空区的稳定性分析方法主要有4类,分别是理论分析、实验室相似模拟、数值模拟和现场监测及工程类比(刘海林等,2018).对于大型复杂采空区群,理论分析方法往往很难解释各采空区之间的扰动影响;由于采空区的复杂性,又很难建立相似模拟试验,现场监测则需要较长的时间成本;而数值模拟可利用计算机在短时间内对大型复杂采空区进行计算分析,以应力、应变及塑性区等多种表现形式来解析采空区的稳定性问题.因此,采用数值模拟方法对采空区群进行分析成为采空区稳定性研究的最佳选择(王伟,2021;王悦青等,2019;李建红等,2019;陈光飞等,2019;李作栋等,2021;孔学伟等,2021;宋佳等,2020).李杨等(2021)运用UDEC对钱家营煤层工作面采空区进行数值模拟,验证了“正—倒置三角形”垮落顶板形态存在的合理性;叶光祥等(2017)利用FLAC3D对矿柱资源回采进行数值模拟,通过对应力、应变及地表监测点进行分析,提出了矿柱最大安全回采的技术方案;韦文蓬等(2020)利用FLAC3D对大新锰矿西北采空区群进行稳定性分析,并根据数值计算结果对采空区安全处理提出相关建议;李鸿飞等(2019)利用FLAC3D对复杂采空区进行模拟分析,为采空区群治理提供了理论依据.Liu et al.(2015)采用FLAC3D模拟了无渗漏、普通渗漏和严重渗漏3种工况下巷道和采空区的变形和应力,结果表明垂直位移和影响深度随渗漏的增大而增大,但附加值减小;注浆使应力场重新分布,采空区两端存在应力集中现象;在渗漏工况下,水和渠道荷载对采空区无影响.Pan et al.(2020)利用FLAC3D模拟采空区和非采空区条件下工作面的回采过程,得到工作面前承载压力和塑性区分布规律,结果表明采空区下工作面采动时顶板来压步距和超前支承压力均小于非采空区下工作面,为采空区下开采提供了理论依据.Chen et al.(2016)采用FLAC3D建立了采空区封闭墙的三维数值模型,对不同条件下封闭墙的应力和变形进行了数值模拟,得到了不同条件下密封墙的应力场、位移场和塑性区的分布. ...

Geological characteristics and genesis of Nanlao tin polymetallic deposit in Yunnan

0

2021

Application of UAV 3D laser scanning technology in Dahongshan iron mine

0

2021

Analysis on disaster characteristics and preventive measures of goaf in metal and non-metal mines

0

2020

Application of 3D laser scanning technology in the measurement of goaf metal mine

0

2021

Numerical simulation analysis on goaf stability of an iron mine

0

2021

Stability analysis of acyual measured goaf group based on Faro-3DMine and Midas-FLAC3D coupling technology

0

2019

Stability risk assessment of ground above abandoned mines by FLAC

0

2019

Structure form and evolution characteristics of collapsed roof in goaf

0

2021

Numerical simulation of influence range for mined-out area in iron mine,Jinan

0

2021

Stability research on Guocun goaf area at middle route project of south-to-north water diversion

1

2015

... 目前,针对采空区的稳定性分析方法主要有4类,分别是理论分析、实验室相似模拟、数值模拟和现场监测及工程类比(刘海林等,2018).对于大型复杂采空区群,理论分析方法往往很难解释各采空区之间的扰动影响;由于采空区的复杂性,又很难建立相似模拟试验,现场监测则需要较长的时间成本;而数值模拟可利用计算机在短时间内对大型复杂采空区进行计算分析,以应力、应变及塑性区等多种表现形式来解析采空区的稳定性问题.因此,采用数值模拟方法对采空区群进行分析成为采空区稳定性研究的最佳选择(王伟,2021;王悦青等,2019;李建红等,2019;陈光飞等,2019;李作栋等,2021;孔学伟等,2021;宋佳等,2020).李杨等(2021)运用UDEC对钱家营煤层工作面采空区进行数值模拟,验证了“正—倒置三角形”垮落顶板形态存在的合理性;叶光祥等(2017)利用FLAC3D对矿柱资源回采进行数值模拟,通过对应力、应变及地表监测点进行分析,提出了矿柱最大安全回采的技术方案;韦文蓬等(2020)利用FLAC3D对大新锰矿西北采空区群进行稳定性分析,并根据数值计算结果对采空区安全处理提出相关建议;李鸿飞等(2019)利用FLAC3D对复杂采空区进行模拟分析,为采空区群治理提供了理论依据.Liu et al.(2015)采用FLAC3D模拟了无渗漏、普通渗漏和严重渗漏3种工况下巷道和采空区的变形和应力,结果表明垂直位移和影响深度随渗漏的增大而增大,但附加值减小;注浆使应力场重新分布,采空区两端存在应力集中现象;在渗漏工况下,水和渠道荷载对采空区无影响.Pan et al.(2020)利用FLAC3D模拟采空区和非采空区条件下工作面的回采过程,得到工作面前承载压力和塑性区分布规律,结果表明采空区下工作面采动时顶板来压步距和超前支承压力均小于非采空区下工作面,为采空区下开采提供了理论依据.Chen et al.(2016)采用FLAC3D建立了采空区封闭墙的三维数值模型,对不同条件下封闭墙的应力和变形进行了数值模拟,得到了不同条件下密封墙的应力场、位移场和塑性区的分布. ...

Present situation and development trend of goaf treatment techno-logy in metal and non-metal underground mines

0

2018

Application of three dimensional scanning technology for goaf detection in Tangdan copper mine

0

2020

Middle-deep prospecting characteristics and deep exploration analysis of metal ore resources in Anshan area,Liaoning Province

0

2021

Safe and efficient coal mining below the goaf: A case study

1

2020

... 目前,针对采空区的稳定性分析方法主要有4类,分别是理论分析、实验室相似模拟、数值模拟和现场监测及工程类比(刘海林等,2018).对于大型复杂采空区群,理论分析方法往往很难解释各采空区之间的扰动影响;由于采空区的复杂性,又很难建立相似模拟试验,现场监测则需要较长的时间成本;而数值模拟可利用计算机在短时间内对大型复杂采空区进行计算分析,以应力、应变及塑性区等多种表现形式来解析采空区的稳定性问题.因此,采用数值模拟方法对采空区群进行分析成为采空区稳定性研究的最佳选择(王伟,2021;王悦青等,2019;李建红等,2019;陈光飞等,2019;李作栋等,2021;孔学伟等,2021;宋佳等,2020).李杨等(2021)运用UDEC对钱家营煤层工作面采空区进行数值模拟,验证了“正—倒置三角形”垮落顶板形态存在的合理性;叶光祥等(2017)利用FLAC3D对矿柱资源回采进行数值模拟,通过对应力、应变及地表监测点进行分析,提出了矿柱最大安全回采的技术方案;韦文蓬等(2020)利用FLAC3D对大新锰矿西北采空区群进行稳定性分析,并根据数值计算结果对采空区安全处理提出相关建议;李鸿飞等(2019)利用FLAC3D对复杂采空区进行模拟分析,为采空区群治理提供了理论依据.Liu et al.(2015)采用FLAC3D模拟了无渗漏、普通渗漏和严重渗漏3种工况下巷道和采空区的变形和应力,结果表明垂直位移和影响深度随渗漏的增大而增大,但附加值减小;注浆使应力场重新分布,采空区两端存在应力集中现象;在渗漏工况下,水和渠道荷载对采空区无影响.Pan et al.(2020)利用FLAC3D模拟采空区和非采空区条件下工作面的回采过程,得到工作面前承载压力和塑性区分布规律,结果表明采空区下工作面采动时顶板来压步距和超前支承压力均小于非采空区下工作面,为采空区下开采提供了理论依据.Chen et al.(2016)采用FLAC3D建立了采空区封闭墙的三维数值模型,对不同条件下封闭墙的应力和变形进行了数值模拟,得到了不同条件下密封墙的应力场、位移场和塑性区的分布. ...

Numerical simulation study on mining of ore body in lower part of goaf in an iron mine

0

2020

Stability analysis of complex goaf based on Flac3D

0

2021

Ground pressure activity law of deep mining in a copper mine based on FLAC3D

0

2019

An analysis of stability of goaf group in Daxin manganese mine on 3Dmine-Rhino-Ansys-Flac3d

0

2020

Study on the safe recovery technique of pillars of complicated multi-layer goafs

0

2017

基于RHINO-FLAC3D的采空区稳定性分析及治理方案选择

1

2019

... 目前,针对采空区的稳定性分析方法主要有4类,分别是理论分析、实验室相似模拟、数值模拟和现场监测及工程类比(刘海林等,2018).对于大型复杂采空区群,理论分析方法往往很难解释各采空区之间的扰动影响;由于采空区的复杂性,又很难建立相似模拟试验,现场监测则需要较长的时间成本;而数值模拟可利用计算机在短时间内对大型复杂采空区进行计算分析,以应力、应变及塑性区等多种表现形式来解析采空区的稳定性问题.因此,采用数值模拟方法对采空区群进行分析成为采空区稳定性研究的最佳选择(王伟,2021;王悦青等,2019;李建红等,2019;陈光飞等,2019;李作栋等,2021;孔学伟等,2021;宋佳等,2020).李杨等(2021)运用UDEC对钱家营煤层工作面采空区进行数值模拟,验证了“正—倒置三角形”垮落顶板形态存在的合理性;叶光祥等(2017)利用FLAC3D对矿柱资源回采进行数值模拟,通过对应力、应变及地表监测点进行分析,提出了矿柱最大安全回采的技术方案;韦文蓬等(2020)利用FLAC3D对大新锰矿西北采空区群进行稳定性分析,并根据数值计算结果对采空区安全处理提出相关建议;李鸿飞等(2019)利用FLAC3D对复杂采空区进行模拟分析,为采空区群治理提供了理论依据.Liu et al.(2015)采用FLAC3D模拟了无渗漏、普通渗漏和严重渗漏3种工况下巷道和采空区的变形和应力,结果表明垂直位移和影响深度随渗漏的增大而增大,但附加值减小;注浆使应力场重新分布,采空区两端存在应力集中现象;在渗漏工况下,水和渠道荷载对采空区无影响.Pan et al.(2020)利用FLAC3D模拟采空区和非采空区条件下工作面的回采过程,得到工作面前承载压力和塑性区分布规律,结果表明采空区下工作面采动时顶板来压步距和超前支承压力均小于非采空区下工作面,为采空区下开采提供了理论依据.Chen et al.(2016)采用FLAC3D建立了采空区封闭墙的三维数值模型,对不同条件下封闭墙的应力和变形进行了数值模拟,得到了不同条件下密封墙的应力场、位移场和塑性区的分布. ...

云南南捞锡多金属矿地质特征及矿床成因

1

2021

... 随着地下金属矿山的开采不断增加,在采用空场法和嗣后充填法进行开采的矿山中,受开采技术条件等因素的影响,出现了大量采空区,这些采空区往往存在着隐蔽性强、不规整、空间分布规律性差和空间形态变化大等特点(马巍,2021;郭甲一等,2021;何荣兴等,2020),对矿山安全生产造成极大的威胁.因此,开展采空区的稳定性分析及隐患治理研究,对矿山安全生产具有重大意义. ...

无人机三维激光扫描技术在大红山铁矿的应用

1

2021

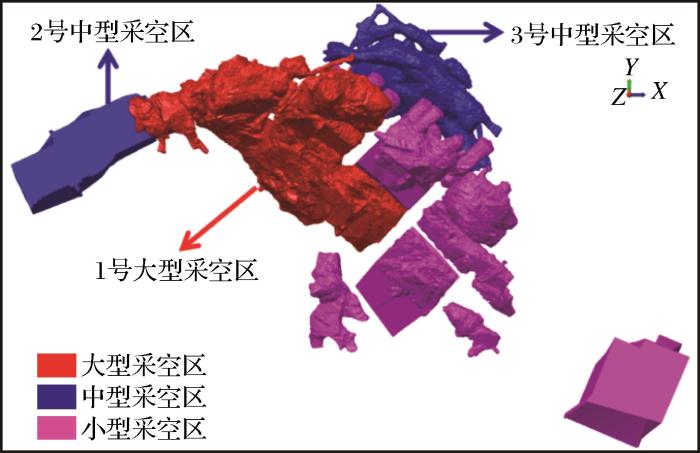

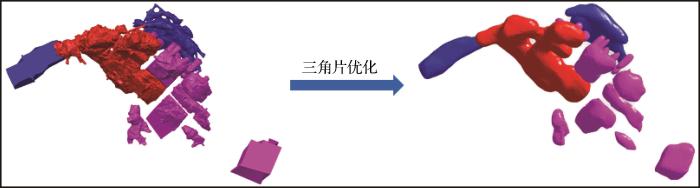

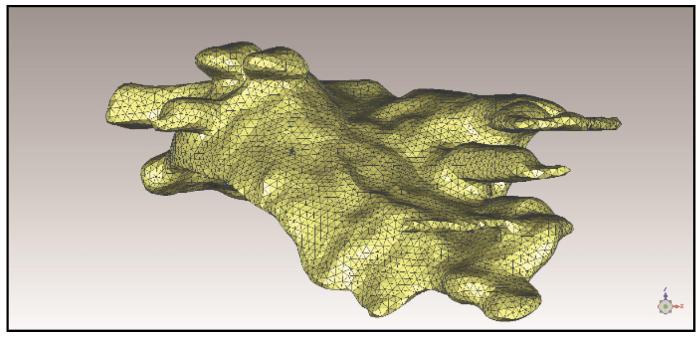

... 数值模拟计算结果的准确性很大程度上依赖于计算模型的精度,而模型的建立主要是依据地质资料和实测数据.近年来,三维激光扫描技术在矿山测量中得到了广泛应用(何赞碧,2021).郭庆等(2021)对大红山铁矿采空区进行无人机三维激光扫描,构建出精确可靠的采空区模型;刘明江等(2020)对汤丹铜矿采空区进行三维激光扫描,构建出可直观获取采空区边界、体积、内部形态及分布结构信息的采空区三维地质模型,并将扫描计算结果与矿山实测统计数据进行了对比,数据测量误差为0.9%~9.4%,验证了三维激光扫描系统在复杂采空区探测方面的适用性.然而,在数值分析过程中,对于复杂大型采空区群,直接将三维激光点云数据转变为可计算的网格模型存在着网格数量巨大、计算时间长、无法收敛甚至无法计算等困难. ...

金属非金属矿山采空区灾害特征分析及预防措施

1

2020

... 随着地下金属矿山的开采不断增加,在采用空场法和嗣后充填法进行开采的矿山中,受开采技术条件等因素的影响,出现了大量采空区,这些采空区往往存在着隐蔽性强、不规整、空间分布规律性差和空间形态变化大等特点(马巍,2021;郭甲一等,2021;何荣兴等,2020),对矿山安全生产造成极大的威胁.因此,开展采空区的稳定性分析及隐患治理研究,对矿山安全生产具有重大意义. ...

三维激光扫描技术在金属矿山采空区测量中的应用

1

2021

... 数值模拟计算结果的准确性很大程度上依赖于计算模型的精度,而模型的建立主要是依据地质资料和实测数据.近年来,三维激光扫描技术在矿山测量中得到了广泛应用(何赞碧,2021).郭庆等(2021)对大红山铁矿采空区进行无人机三维激光扫描,构建出精确可靠的采空区模型;刘明江等(2020)对汤丹铜矿采空区进行三维激光扫描,构建出可直观获取采空区边界、体积、内部形态及分布结构信息的采空区三维地质模型,并将扫描计算结果与矿山实测统计数据进行了对比,数据测量误差为0.9%~9.4%,验证了三维激光扫描系统在复杂采空区探测方面的适用性.然而,在数值分析过程中,对于复杂大型采空区群,直接将三维激光点云数据转变为可计算的网格模型存在着网格数量巨大、计算时间长、无法收敛甚至无法计算等困难. ...

某铁矿采空区稳定性的数值模拟分析

1

2021

... 目前,针对采空区的稳定性分析方法主要有4类,分别是理论分析、实验室相似模拟、数值模拟和现场监测及工程类比(刘海林等,2018).对于大型复杂采空区群,理论分析方法往往很难解释各采空区之间的扰动影响;由于采空区的复杂性,又很难建立相似模拟试验,现场监测则需要较长的时间成本;而数值模拟可利用计算机在短时间内对大型复杂采空区进行计算分析,以应力、应变及塑性区等多种表现形式来解析采空区的稳定性问题.因此,采用数值模拟方法对采空区群进行分析成为采空区稳定性研究的最佳选择(王伟,2021;王悦青等,2019;李建红等,2019;陈光飞等,2019;李作栋等,2021;孔学伟等,2021;宋佳等,2020).李杨等(2021)运用UDEC对钱家营煤层工作面采空区进行数值模拟,验证了“正—倒置三角形”垮落顶板形态存在的合理性;叶光祥等(2017)利用FLAC3D对矿柱资源回采进行数值模拟,通过对应力、应变及地表监测点进行分析,提出了矿柱最大安全回采的技术方案;韦文蓬等(2020)利用FLAC3D对大新锰矿西北采空区群进行稳定性分析,并根据数值计算结果对采空区安全处理提出相关建议;李鸿飞等(2019)利用FLAC3D对复杂采空区进行模拟分析,为采空区群治理提供了理论依据.Liu et al.(2015)采用FLAC3D模拟了无渗漏、普通渗漏和严重渗漏3种工况下巷道和采空区的变形和应力,结果表明垂直位移和影响深度随渗漏的增大而增大,但附加值减小;注浆使应力场重新分布,采空区两端存在应力集中现象;在渗漏工况下,水和渠道荷载对采空区无影响.Pan et al.(2020)利用FLAC3D模拟采空区和非采空区条件下工作面的回采过程,得到工作面前承载压力和塑性区分布规律,结果表明采空区下工作面采动时顶板来压步距和超前支承压力均小于非采空区下工作面,为采空区下开采提供了理论依据.Chen et al.(2016)采用FLAC3D建立了采空区封闭墙的三维数值模型,对不同条件下封闭墙的应力和变形进行了数值模拟,得到了不同条件下密封墙的应力场、位移场和塑性区的分布. ...

基于Faro-3DMine及Midas-FLAC3D耦合技术的实测采空区群稳定性分析

1

2019

... 目前,针对采空区的稳定性分析方法主要有4类,分别是理论分析、实验室相似模拟、数值模拟和现场监测及工程类比(刘海林等,2018).对于大型复杂采空区群,理论分析方法往往很难解释各采空区之间的扰动影响;由于采空区的复杂性,又很难建立相似模拟试验,现场监测则需要较长的时间成本;而数值模拟可利用计算机在短时间内对大型复杂采空区进行计算分析,以应力、应变及塑性区等多种表现形式来解析采空区的稳定性问题.因此,采用数值模拟方法对采空区群进行分析成为采空区稳定性研究的最佳选择(王伟,2021;王悦青等,2019;李建红等,2019;陈光飞等,2019;李作栋等,2021;孔学伟等,2021;宋佳等,2020).李杨等(2021)运用UDEC对钱家营煤层工作面采空区进行数值模拟,验证了“正—倒置三角形”垮落顶板形态存在的合理性;叶光祥等(2017)利用FLAC3D对矿柱资源回采进行数值模拟,通过对应力、应变及地表监测点进行分析,提出了矿柱最大安全回采的技术方案;韦文蓬等(2020)利用FLAC3D对大新锰矿西北采空区群进行稳定性分析,并根据数值计算结果对采空区安全处理提出相关建议;李鸿飞等(2019)利用FLAC3D对复杂采空区进行模拟分析,为采空区群治理提供了理论依据.Liu et al.(2015)采用FLAC3D模拟了无渗漏、普通渗漏和严重渗漏3种工况下巷道和采空区的变形和应力,结果表明垂直位移和影响深度随渗漏的增大而增大,但附加值减小;注浆使应力场重新分布,采空区两端存在应力集中现象;在渗漏工况下,水和渠道荷载对采空区无影响.Pan et al.(2020)利用FLAC3D模拟采空区和非采空区条件下工作面的回采过程,得到工作面前承载压力和塑性区分布规律,结果表明采空区下工作面采动时顶板来压步距和超前支承压力均小于非采空区下工作面,为采空区下开采提供了理论依据.Chen et al.(2016)采用FLAC3D建立了采空区封闭墙的三维数值模型,对不同条件下封闭墙的应力和变形进行了数值模拟,得到了不同条件下密封墙的应力场、位移场和塑性区的分布. ...

基于FLAC的采空区风险评价研究

1

2019

... 目前,针对采空区的稳定性分析方法主要有4类,分别是理论分析、实验室相似模拟、数值模拟和现场监测及工程类比(刘海林等,2018).对于大型复杂采空区群,理论分析方法往往很难解释各采空区之间的扰动影响;由于采空区的复杂性,又很难建立相似模拟试验,现场监测则需要较长的时间成本;而数值模拟可利用计算机在短时间内对大型复杂采空区进行计算分析,以应力、应变及塑性区等多种表现形式来解析采空区的稳定性问题.因此,采用数值模拟方法对采空区群进行分析成为采空区稳定性研究的最佳选择(王伟,2021;王悦青等,2019;李建红等,2019;陈光飞等,2019;李作栋等,2021;孔学伟等,2021;宋佳等,2020).李杨等(2021)运用UDEC对钱家营煤层工作面采空区进行数值模拟,验证了“正—倒置三角形”垮落顶板形态存在的合理性;叶光祥等(2017)利用FLAC3D对矿柱资源回采进行数值模拟,通过对应力、应变及地表监测点进行分析,提出了矿柱最大安全回采的技术方案;韦文蓬等(2020)利用FLAC3D对大新锰矿西北采空区群进行稳定性分析,并根据数值计算结果对采空区安全处理提出相关建议;李鸿飞等(2019)利用FLAC3D对复杂采空区进行模拟分析,为采空区群治理提供了理论依据.Liu et al.(2015)采用FLAC3D模拟了无渗漏、普通渗漏和严重渗漏3种工况下巷道和采空区的变形和应力,结果表明垂直位移和影响深度随渗漏的增大而增大,但附加值减小;注浆使应力场重新分布,采空区两端存在应力集中现象;在渗漏工况下,水和渠道荷载对采空区无影响.Pan et al.(2020)利用FLAC3D模拟采空区和非采空区条件下工作面的回采过程,得到工作面前承载压力和塑性区分布规律,结果表明采空区下工作面采动时顶板来压步距和超前支承压力均小于非采空区下工作面,为采空区下开采提供了理论依据.Chen et al.(2016)采用FLAC3D建立了采空区封闭墙的三维数值模型,对不同条件下封闭墙的应力和变形进行了数值模拟,得到了不同条件下密封墙的应力场、位移场和塑性区的分布. ...

采空区垮落顶板形态及其演化特征研究

1

2021

... 目前,针对采空区的稳定性分析方法主要有4类,分别是理论分析、实验室相似模拟、数值模拟和现场监测及工程类比(刘海林等,2018).对于大型复杂采空区群,理论分析方法往往很难解释各采空区之间的扰动影响;由于采空区的复杂性,又很难建立相似模拟试验,现场监测则需要较长的时间成本;而数值模拟可利用计算机在短时间内对大型复杂采空区进行计算分析,以应力、应变及塑性区等多种表现形式来解析采空区的稳定性问题.因此,采用数值模拟方法对采空区群进行分析成为采空区稳定性研究的最佳选择(王伟,2021;王悦青等,2019;李建红等,2019;陈光飞等,2019;李作栋等,2021;孔学伟等,2021;宋佳等,2020).李杨等(2021)运用UDEC对钱家营煤层工作面采空区进行数值模拟,验证了“正—倒置三角形”垮落顶板形态存在的合理性;叶光祥等(2017)利用FLAC3D对矿柱资源回采进行数值模拟,通过对应力、应变及地表监测点进行分析,提出了矿柱最大安全回采的技术方案;韦文蓬等(2020)利用FLAC3D对大新锰矿西北采空区群进行稳定性分析,并根据数值计算结果对采空区安全处理提出相关建议;李鸿飞等(2019)利用FLAC3D对复杂采空区进行模拟分析,为采空区群治理提供了理论依据.Liu et al.(2015)采用FLAC3D模拟了无渗漏、普通渗漏和严重渗漏3种工况下巷道和采空区的变形和应力,结果表明垂直位移和影响深度随渗漏的增大而增大,但附加值减小;注浆使应力场重新分布,采空区两端存在应力集中现象;在渗漏工况下,水和渠道荷载对采空区无影响.Pan et al.(2020)利用FLAC3D模拟采空区和非采空区条件下工作面的回采过程,得到工作面前承载压力和塑性区分布规律,结果表明采空区下工作面采动时顶板来压步距和超前支承压力均小于非采空区下工作面,为采空区下开采提供了理论依据.Chen et al.(2016)采用FLAC3D建立了采空区封闭墙的三维数值模型,对不同条件下封闭墙的应力和变形进行了数值模拟,得到了不同条件下密封墙的应力场、位移场和塑性区的分布. ...

济南市某铁矿采空区影响范围数值模拟

1

2021

... 目前,针对采空区的稳定性分析方法主要有4类,分别是理论分析、实验室相似模拟、数值模拟和现场监测及工程类比(刘海林等,2018).对于大型复杂采空区群,理论分析方法往往很难解释各采空区之间的扰动影响;由于采空区的复杂性,又很难建立相似模拟试验,现场监测则需要较长的时间成本;而数值模拟可利用计算机在短时间内对大型复杂采空区进行计算分析,以应力、应变及塑性区等多种表现形式来解析采空区的稳定性问题.因此,采用数值模拟方法对采空区群进行分析成为采空区稳定性研究的最佳选择(王伟,2021;王悦青等,2019;李建红等,2019;陈光飞等,2019;李作栋等,2021;孔学伟等,2021;宋佳等,2020).李杨等(2021)运用UDEC对钱家营煤层工作面采空区进行数值模拟,验证了“正—倒置三角形”垮落顶板形态存在的合理性;叶光祥等(2017)利用FLAC3D对矿柱资源回采进行数值模拟,通过对应力、应变及地表监测点进行分析,提出了矿柱最大安全回采的技术方案;韦文蓬等(2020)利用FLAC3D对大新锰矿西北采空区群进行稳定性分析,并根据数值计算结果对采空区安全处理提出相关建议;李鸿飞等(2019)利用FLAC3D对复杂采空区进行模拟分析,为采空区群治理提供了理论依据.Liu et al.(2015)采用FLAC3D模拟了无渗漏、普通渗漏和严重渗漏3种工况下巷道和采空区的变形和应力,结果表明垂直位移和影响深度随渗漏的增大而增大,但附加值减小;注浆使应力场重新分布,采空区两端存在应力集中现象;在渗漏工况下,水和渠道荷载对采空区无影响.Pan et al.(2020)利用FLAC3D模拟采空区和非采空区条件下工作面的回采过程,得到工作面前承载压力和塑性区分布规律,结果表明采空区下工作面采动时顶板来压步距和超前支承压力均小于非采空区下工作面,为采空区下开采提供了理论依据.Chen et al.(2016)采用FLAC3D建立了采空区封闭墙的三维数值模型,对不同条件下封闭墙的应力和变形进行了数值模拟,得到了不同条件下密封墙的应力场、位移场和塑性区的分布. ...

金属非金属地下矿山采空区治理技术现状及发展趋势

1

2018

... 目前,针对采空区的稳定性分析方法主要有4类,分别是理论分析、实验室相似模拟、数值模拟和现场监测及工程类比(刘海林等,2018).对于大型复杂采空区群,理论分析方法往往很难解释各采空区之间的扰动影响;由于采空区的复杂性,又很难建立相似模拟试验,现场监测则需要较长的时间成本;而数值模拟可利用计算机在短时间内对大型复杂采空区进行计算分析,以应力、应变及塑性区等多种表现形式来解析采空区的稳定性问题.因此,采用数值模拟方法对采空区群进行分析成为采空区稳定性研究的最佳选择(王伟,2021;王悦青等,2019;李建红等,2019;陈光飞等,2019;李作栋等,2021;孔学伟等,2021;宋佳等,2020).李杨等(2021)运用UDEC对钱家营煤层工作面采空区进行数值模拟,验证了“正—倒置三角形”垮落顶板形态存在的合理性;叶光祥等(2017)利用FLAC3D对矿柱资源回采进行数值模拟,通过对应力、应变及地表监测点进行分析,提出了矿柱最大安全回采的技术方案;韦文蓬等(2020)利用FLAC3D对大新锰矿西北采空区群进行稳定性分析,并根据数值计算结果对采空区安全处理提出相关建议;李鸿飞等(2019)利用FLAC3D对复杂采空区进行模拟分析,为采空区群治理提供了理论依据.Liu et al.(2015)采用FLAC3D模拟了无渗漏、普通渗漏和严重渗漏3种工况下巷道和采空区的变形和应力,结果表明垂直位移和影响深度随渗漏的增大而增大,但附加值减小;注浆使应力场重新分布,采空区两端存在应力集中现象;在渗漏工况下,水和渠道荷载对采空区无影响.Pan et al.(2020)利用FLAC3D模拟采空区和非采空区条件下工作面的回采过程,得到工作面前承载压力和塑性区分布规律,结果表明采空区下工作面采动时顶板来压步距和超前支承压力均小于非采空区下工作面,为采空区下开采提供了理论依据.Chen et al.(2016)采用FLAC3D建立了采空区封闭墙的三维数值模型,对不同条件下封闭墙的应力和变形进行了数值模拟,得到了不同条件下密封墙的应力场、位移场和塑性区的分布. ...

三维激光扫描技术在汤丹铜矿复杂采空区探测中的应用

1

2020

... 数值模拟计算结果的准确性很大程度上依赖于计算模型的精度,而模型的建立主要是依据地质资料和实测数据.近年来,三维激光扫描技术在矿山测量中得到了广泛应用(何赞碧,2021).郭庆等(2021)对大红山铁矿采空区进行无人机三维激光扫描,构建出精确可靠的采空区模型;刘明江等(2020)对汤丹铜矿采空区进行三维激光扫描,构建出可直观获取采空区边界、体积、内部形态及分布结构信息的采空区三维地质模型,并将扫描计算结果与矿山实测统计数据进行了对比,数据测量误差为0.9%~9.4%,验证了三维激光扫描系统在复杂采空区探测方面的适用性.然而,在数值分析过程中,对于复杂大型采空区群,直接将三维激光点云数据转变为可计算的网格模型存在着网格数量巨大、计算时间长、无法收敛甚至无法计算等困难. ...

辽宁鞍山地区金属矿资源中深部找矿特征及深层勘查分析

1

2021

... 随着地下金属矿山的开采不断增加,在采用空场法和嗣后充填法进行开采的矿山中,受开采技术条件等因素的影响,出现了大量采空区,这些采空区往往存在着隐蔽性强、不规整、空间分布规律性差和空间形态变化大等特点(马巍,2021;郭甲一等,2021;何荣兴等,2020),对矿山安全生产造成极大的威胁.因此,开展采空区的稳定性分析及隐患治理研究,对矿山安全生产具有重大意义. ...

某铁矿采空区下部矿体开采数值模拟研究

1

2020

... 目前,针对采空区的稳定性分析方法主要有4类,分别是理论分析、实验室相似模拟、数值模拟和现场监测及工程类比(刘海林等,2018).对于大型复杂采空区群,理论分析方法往往很难解释各采空区之间的扰动影响;由于采空区的复杂性,又很难建立相似模拟试验,现场监测则需要较长的时间成本;而数值模拟可利用计算机在短时间内对大型复杂采空区进行计算分析,以应力、应变及塑性区等多种表现形式来解析采空区的稳定性问题.因此,采用数值模拟方法对采空区群进行分析成为采空区稳定性研究的最佳选择(王伟,2021;王悦青等,2019;李建红等,2019;陈光飞等,2019;李作栋等,2021;孔学伟等,2021;宋佳等,2020).李杨等(2021)运用UDEC对钱家营煤层工作面采空区进行数值模拟,验证了“正—倒置三角形”垮落顶板形态存在的合理性;叶光祥等(2017)利用FLAC3D对矿柱资源回采进行数值模拟,通过对应力、应变及地表监测点进行分析,提出了矿柱最大安全回采的技术方案;韦文蓬等(2020)利用FLAC3D对大新锰矿西北采空区群进行稳定性分析,并根据数值计算结果对采空区安全处理提出相关建议;李鸿飞等(2019)利用FLAC3D对复杂采空区进行模拟分析,为采空区群治理提供了理论依据.Liu et al.(2015)采用FLAC3D模拟了无渗漏、普通渗漏和严重渗漏3种工况下巷道和采空区的变形和应力,结果表明垂直位移和影响深度随渗漏的增大而增大,但附加值减小;注浆使应力场重新分布,采空区两端存在应力集中现象;在渗漏工况下,水和渠道荷载对采空区无影响.Pan et al.(2020)利用FLAC3D模拟采空区和非采空区条件下工作面的回采过程,得到工作面前承载压力和塑性区分布规律,结果表明采空区下工作面采动时顶板来压步距和超前支承压力均小于非采空区下工作面,为采空区下开采提供了理论依据.Chen et al.(2016)采用FLAC3D建立了采空区封闭墙的三维数值模型,对不同条件下封闭墙的应力和变形进行了数值模拟,得到了不同条件下密封墙的应力场、位移场和塑性区的分布. ...

基于Flac3D的复杂采空区稳定性分析

1

2021

... 目前,针对采空区的稳定性分析方法主要有4类,分别是理论分析、实验室相似模拟、数值模拟和现场监测及工程类比(刘海林等,2018).对于大型复杂采空区群,理论分析方法往往很难解释各采空区之间的扰动影响;由于采空区的复杂性,又很难建立相似模拟试验,现场监测则需要较长的时间成本;而数值模拟可利用计算机在短时间内对大型复杂采空区进行计算分析,以应力、应变及塑性区等多种表现形式来解析采空区的稳定性问题.因此,采用数值模拟方法对采空区群进行分析成为采空区稳定性研究的最佳选择(王伟,2021;王悦青等,2019;李建红等,2019;陈光飞等,2019;李作栋等,2021;孔学伟等,2021;宋佳等,2020).李杨等(2021)运用UDEC对钱家营煤层工作面采空区进行数值模拟,验证了“正—倒置三角形”垮落顶板形态存在的合理性;叶光祥等(2017)利用FLAC3D对矿柱资源回采进行数值模拟,通过对应力、应变及地表监测点进行分析,提出了矿柱最大安全回采的技术方案;韦文蓬等(2020)利用FLAC3D对大新锰矿西北采空区群进行稳定性分析,并根据数值计算结果对采空区安全处理提出相关建议;李鸿飞等(2019)利用FLAC3D对复杂采空区进行模拟分析,为采空区群治理提供了理论依据.Liu et al.(2015)采用FLAC3D模拟了无渗漏、普通渗漏和严重渗漏3种工况下巷道和采空区的变形和应力,结果表明垂直位移和影响深度随渗漏的增大而增大,但附加值减小;注浆使应力场重新分布,采空区两端存在应力集中现象;在渗漏工况下,水和渠道荷载对采空区无影响.Pan et al.(2020)利用FLAC3D模拟采空区和非采空区条件下工作面的回采过程,得到工作面前承载压力和塑性区分布规律,结果表明采空区下工作面采动时顶板来压步距和超前支承压力均小于非采空区下工作面,为采空区下开采提供了理论依据.Chen et al.(2016)采用FLAC3D建立了采空区封闭墙的三维数值模型,对不同条件下封闭墙的应力和变形进行了数值模拟,得到了不同条件下密封墙的应力场、位移场和塑性区的分布. ...

基于FLAC3D对某铜矿深部开采地压活动规律研究

1

2019

... 目前,针对采空区的稳定性分析方法主要有4类,分别是理论分析、实验室相似模拟、数值模拟和现场监测及工程类比(刘海林等,2018).对于大型复杂采空区群,理论分析方法往往很难解释各采空区之间的扰动影响;由于采空区的复杂性,又很难建立相似模拟试验,现场监测则需要较长的时间成本;而数值模拟可利用计算机在短时间内对大型复杂采空区进行计算分析,以应力、应变及塑性区等多种表现形式来解析采空区的稳定性问题.因此,采用数值模拟方法对采空区群进行分析成为采空区稳定性研究的最佳选择(王伟,2021;王悦青等,2019;李建红等,2019;陈光飞等,2019;李作栋等,2021;孔学伟等,2021;宋佳等,2020).李杨等(2021)运用UDEC对钱家营煤层工作面采空区进行数值模拟,验证了“正—倒置三角形”垮落顶板形态存在的合理性;叶光祥等(2017)利用FLAC3D对矿柱资源回采进行数值模拟,通过对应力、应变及地表监测点进行分析,提出了矿柱最大安全回采的技术方案;韦文蓬等(2020)利用FLAC3D对大新锰矿西北采空区群进行稳定性分析,并根据数值计算结果对采空区安全处理提出相关建议;李鸿飞等(2019)利用FLAC3D对复杂采空区进行模拟分析,为采空区群治理提供了理论依据.Liu et al.(2015)采用FLAC3D模拟了无渗漏、普通渗漏和严重渗漏3种工况下巷道和采空区的变形和应力,结果表明垂直位移和影响深度随渗漏的增大而增大,但附加值减小;注浆使应力场重新分布,采空区两端存在应力集中现象;在渗漏工况下,水和渠道荷载对采空区无影响.Pan et al.(2020)利用FLAC3D模拟采空区和非采空区条件下工作面的回采过程,得到工作面前承载压力和塑性区分布规律,结果表明采空区下工作面采动时顶板来压步距和超前支承压力均小于非采空区下工作面,为采空区下开采提供了理论依据.Chen et al.(2016)采用FLAC3D建立了采空区封闭墙的三维数值模型,对不同条件下封闭墙的应力和变形进行了数值模拟,得到了不同条件下密封墙的应力场、位移场和塑性区的分布. ...

基于3Dmine-Rhino-Ansys-Flac3d大新锰矿采空区群稳定性分析

1

2020

... 目前,针对采空区的稳定性分析方法主要有4类,分别是理论分析、实验室相似模拟、数值模拟和现场监测及工程类比(刘海林等,2018).对于大型复杂采空区群,理论分析方法往往很难解释各采空区之间的扰动影响;由于采空区的复杂性,又很难建立相似模拟试验,现场监测则需要较长的时间成本;而数值模拟可利用计算机在短时间内对大型复杂采空区进行计算分析,以应力、应变及塑性区等多种表现形式来解析采空区的稳定性问题.因此,采用数值模拟方法对采空区群进行分析成为采空区稳定性研究的最佳选择(王伟,2021;王悦青等,2019;李建红等,2019;陈光飞等,2019;李作栋等,2021;孔学伟等,2021;宋佳等,2020).李杨等(2021)运用UDEC对钱家营煤层工作面采空区进行数值模拟,验证了“正—倒置三角形”垮落顶板形态存在的合理性;叶光祥等(2017)利用FLAC3D对矿柱资源回采进行数值模拟,通过对应力、应变及地表监测点进行分析,提出了矿柱最大安全回采的技术方案;韦文蓬等(2020)利用FLAC3D对大新锰矿西北采空区群进行稳定性分析,并根据数值计算结果对采空区安全处理提出相关建议;李鸿飞等(2019)利用FLAC3D对复杂采空区进行模拟分析,为采空区群治理提供了理论依据.Liu et al.(2015)采用FLAC3D模拟了无渗漏、普通渗漏和严重渗漏3种工况下巷道和采空区的变形和应力,结果表明垂直位移和影响深度随渗漏的增大而增大,但附加值减小;注浆使应力场重新分布,采空区两端存在应力集中现象;在渗漏工况下,水和渠道荷载对采空区无影响.Pan et al.(2020)利用FLAC3D模拟采空区和非采空区条件下工作面的回采过程,得到工作面前承载压力和塑性区分布规律,结果表明采空区下工作面采动时顶板来压步距和超前支承压力均小于非采空区下工作面,为采空区下开采提供了理论依据.Chen et al.(2016)采用FLAC3D建立了采空区封闭墙的三维数值模型,对不同条件下封闭墙的应力和变形进行了数值模拟,得到了不同条件下密封墙的应力场、位移场和塑性区的分布. ...

复杂空区群条件下矿柱安全回收技术研究

1

2017

... 目前,针对采空区的稳定性分析方法主要有4类,分别是理论分析、实验室相似模拟、数值模拟和现场监测及工程类比(刘海林等,2018).对于大型复杂采空区群,理论分析方法往往很难解释各采空区之间的扰动影响;由于采空区的复杂性,又很难建立相似模拟试验,现场监测则需要较长的时间成本;而数值模拟可利用计算机在短时间内对大型复杂采空区进行计算分析,以应力、应变及塑性区等多种表现形式来解析采空区的稳定性问题.因此,采用数值模拟方法对采空区群进行分析成为采空区稳定性研究的最佳选择(王伟,2021;王悦青等,2019;李建红等,2019;陈光飞等,2019;李作栋等,2021;孔学伟等,2021;宋佳等,2020).李杨等(2021)运用UDEC对钱家营煤层工作面采空区进行数值模拟,验证了“正—倒置三角形”垮落顶板形态存在的合理性;叶光祥等(2017)利用FLAC3D对矿柱资源回采进行数值模拟,通过对应力、应变及地表监测点进行分析,提出了矿柱最大安全回采的技术方案;韦文蓬等(2020)利用FLAC3D对大新锰矿西北采空区群进行稳定性分析,并根据数值计算结果对采空区安全处理提出相关建议;李鸿飞等(2019)利用FLAC3D对复杂采空区进行模拟分析,为采空区群治理提供了理论依据.Liu et al.(2015)采用FLAC3D模拟了无渗漏、普通渗漏和严重渗漏3种工况下巷道和采空区的变形和应力,结果表明垂直位移和影响深度随渗漏的增大而增大,但附加值减小;注浆使应力场重新分布,采空区两端存在应力集中现象;在渗漏工况下,水和渠道荷载对采空区无影响.Pan et al.(2020)利用FLAC3D模拟采空区和非采空区条件下工作面的回采过程,得到工作面前承载压力和塑性区分布规律,结果表明采空区下工作面采动时顶板来压步距和超前支承压力均小于非采空区下工作面,为采空区下开采提供了理论依据.Chen et al.(2016)采用FLAC3D建立了采空区封闭墙的三维数值模型,对不同条件下封闭墙的应力和变形进行了数值模拟,得到了不同条件下密封墙的应力场、位移场和塑性区的分布. ...

甘公网安备 62010202000672号

甘公网安备 62010202000672号