将全尾砂分级为粗、细尾砂后分别进行脱水,能很好地解决深锥浓密机压耙、尾砂板结、存储功能有限和运行不稳定(Wu et al.,2019;李辉等,2013;杨莹等,2019)等问题,同时显著降低深锥浓密机的体积和运营成本。通过在浓密沉降后的尾砂浆体中添加分级粗尾砂,进行尾砂重组,可用于制备不同需求的原料膏体,同时降低了对深锥浓密机底流浓度的要求,并形成了相关的工艺技术及装备(刘超等,2022),在个别矿山得到推广和应用。

尾砂的沉降效果与自身粒径大小的关系较为密切(王邦策等,2022),与全尾砂或分级粗尾砂相比,超细尾砂的粒径小,总体上呈粉末状,存在难沉降、沉降速度慢(阮竹恩等,2014;曹三六等,2018;侯贺子等,2019),沉降溢流水浓度过高、底流浓度不达标,以及尾砂利用率低、充填项目无法连续作业等问题(Li et al.,2019;卞继伟等,2017)。近年来,诸多学者在超细尾砂絮凝沉降方面进行了大量的研究。李立涛等(2017)对鞍钢铁矿超细全尾砂开展料浆沉降速率与絮凝浓密机理试验研究,揭示了不同絮凝剂掺量对全尾砂浆沉降速率的影响。王勇等(2013)以某铜尾矿为试验对象,提出将絮凝剂添加量划分为低、合适、高和超高4个区间,并研究每个区间的尾砂浓密影响机理。诸利一等(2021)以山东某金矿超细粒全尾砂为研究对象,以最大沉降平均速度、最终沉降浓密时间和极限底流浓度为指标,对尾砂入料浓度、絮凝剂分子量、絮凝剂单耗量和絮凝剂溶液浓度进行研究,并对影响尾砂絮凝效果的因素进行了大小排序。李金鑫等(2021)采用静态絮凝沉降试验,对某矿细粒级全尾砂的沉降规律进行研究,以固液分离界面的沉降速度、全尾砂的底流浓度及单位面积固体处理量的数据结果进行数学建模,确定最佳的絮凝沉降方案。王新民等(2014)以絮凝剂单耗、料浆浓度和絮凝剂浓度作为输入因子,沉降速度和极限浓度作为输出因子,建立BP神经网络预测模型,优化得到最优超细全尾砂絮凝沉降参数。

上述研究基本是以沉降速度和底流浓度作为判断依据,较少考虑上澄清液浊度。而在实际生产过程中,因为上澄清液要循环利用,对上澄清液的排放有严格的要求,所以,以沉降速度和底流浓度为判断依据对于超细尾砂沉降脱水的应用存在局限性。同时,在超细尾砂沉降试验过程中,沉降界限不明显,得到的沉降曲线也不可靠(周兴龙等,2005)。底流浓度主要是以量筒中的沉降面高度直接计算或取出底流后烘干称重得到,若不采用特殊装置,这2种方法无法做到准确读取沉降高度或在获取底流过程中不扰动尾砂底流。而上澄清液的清澈程度也能反映出尾砂沉降的效果,若能借助设备直接获取到上澄清液,再利用仪器读取浊度值,整个试验过程减少了很多人为因素导致的误差,提高了试验的精确性和数据的可靠性。

为此,提出将上澄清液浊度作为尾砂浓密沉降效果的主要判断依据,再综合考虑沉降速度和絮凝剂成本,进行絮凝剂类型选择和掺量优化试验。

1 超细尾砂物理化学性质

表1 分级尾砂化学元素组成及含量

Table 1

| 分子式 | w(B)/% | 分子式 | w(B)/% |

|---|---|---|---|

| SiO2 | 85.01 | MnO | 0.02 |

| Al2O3 | 6.96 | Cr2O3 | 0.01 |

| K2O | 2.57 | Cl | 0.01 |

| CaO | 1.78 | Rb2O | 0.01 |

| F | 1.60 | V2O5 | 0.01 |

| Fe2O3 | 0.96 | CuO | 0.01 |

| SO3 | 0.35 | TiO2 | 0.09 |

| MgO | 0.33 | P2O5 | 0.04 |

| Na2O | 0.20 | BaO | 0.03 |

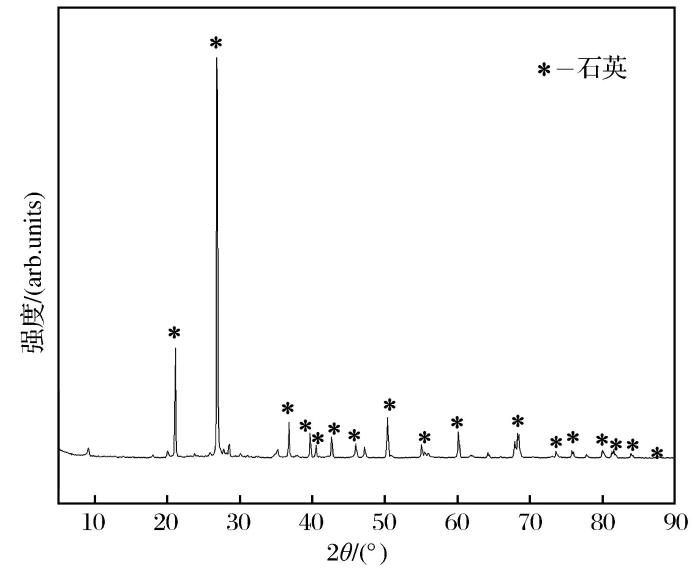

图1

图2

由图1可知,尾砂d10=5.929 μm,d50=24.82 μm,d90=57.72 μm,其中-75 μm的颗粒累计含量为96.79%,-20 μm的颗粒累计含量为44.21%,属于超细尾砂(吴爱祥等,2019);计算得出的不均匀系数Cu为4.687,小于5,说明尾砂颗粒粒径均匀,为不连续级配,且基本都是细颗粒,存在脱水困难和不容易沉降的问题。由NOVA3200e型比表面积分析仪测得尾砂比表面积为9.661 m2/g,其内部孔隙较少。由图2可知,该超细尾砂的主要矿物成分为石英,其在尾砂中以不规则的颗粒呈现,可较好地与胶凝材料结合。由表1可知,有害成分S、P、C和影响充填体强度的MgO含量较低,有利于充填体强度发展的Si、Ca、Al和O含量较高,可用于充填。

2 超细尾砂沉降速度试验

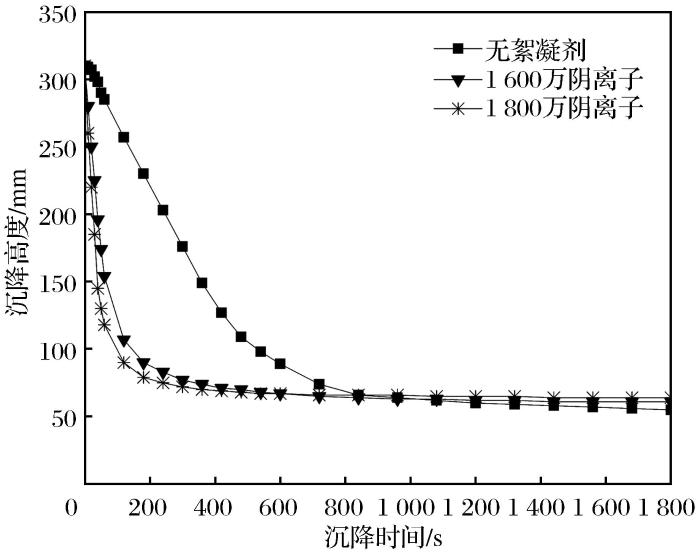

图3

图3

沉降高度与沉降时间变化曲线

Fig.3

Variation curve of settlement height and settlement time

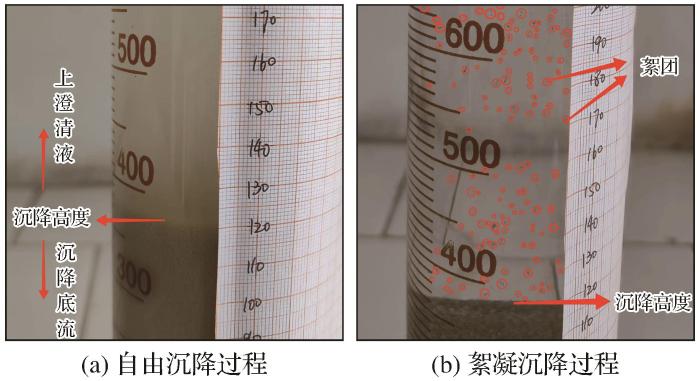

图4

图4

超细尾砂沉降试验过程示意图

Fig.4

Schematic diagram of sedimentation test of ultrafine tailings

3 基于浊度试验的絮凝沉降离子类型的选择

3.1 试验方法

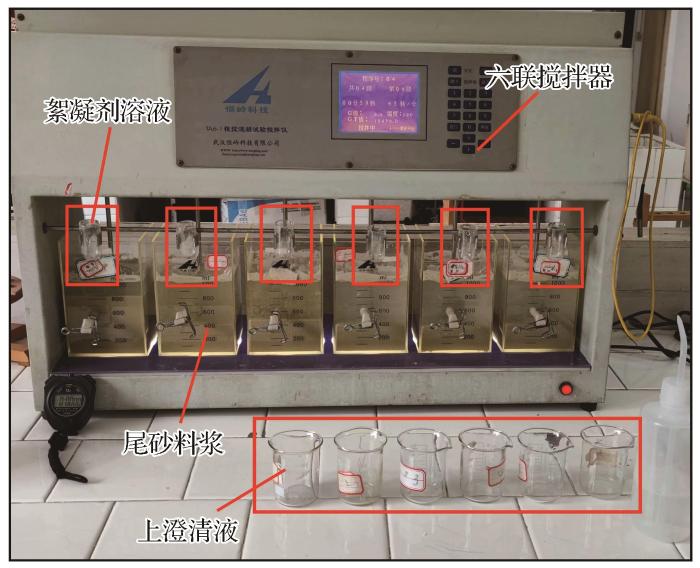

参考相关文献(甘德清等,2017;李宗楠等,2014),并结合矿山经验,从诸多类型的絮凝剂中,选择适用于细尾砂沉降的聚丙烯酰胺阴离子、阳离子和非离子絮凝剂,以沉降后的上澄清液浊度作为判断依据,最后根据试验结果选出更适合于该超细尾砂浓密沉降的絮凝剂,同时确定沉降的试验时间。尾砂与水混合阶段和尾砂浆与絮凝剂反应阶段使用六联搅拌器进行,如图5所示。将配制好的一定浓度的尾砂料浆投入六联搅拌器中搅拌,待搅拌均匀并稳定后,再定量加入配制好的絮凝剂溶液。搅拌桨在尾砂和水混合阶段的转速为250~300 r/min;为了不打断絮凝剂的长分子链,尾砂浆与絮凝剂反应阶段的转速控制在40~50 r/min,搅拌时间为5 min。停止搅拌后,静止沉淀至一定时间,分别取出100 mL的上澄清液测定浊度。为提高试验结果的可靠性和精确性,使用浊度仪测定上澄清液浊度。

图5

3.2 絮凝剂离子类型选择试验结果

根据超细尾砂的性质,结合旋流器分级后的浓度,设置预制尾砂浆浓度为8%。选择无絮凝剂、聚丙烯酰胺阴离子1 800万、阳离子1 800万和非离子1 800万,掺量分别为20 g/t和30 g/t,沉降时间为30,60,90 min,进行沉降试验,结果如图6所示。

图6

图6

上澄清液浊度随沉降时间的变化曲线

Fig.6

Variation curve of turbidity of supernatant liquid with sedimentation time

从本次试验结果来看,絮凝剂对沉降的制约作用发生在30~60 min之间。虽然在60 min后尾砂自由沉降的浊度结果更佳,但30~60 min沉降时间取得的沉降效果对于絮凝剂分子量之间的比较和选型也具有参考价值。综合考虑,在量筒试验中沉降30 min后上澄清液中的絮团沉降才趋于稳定,所以在开展絮凝剂类型选择和掺量优化的试验中,以沉降30 min的浊度作为主要判断依据,沉降60 min的浊度作为辅助判断依据。

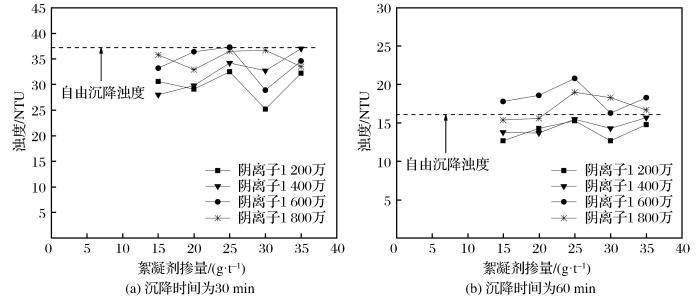

4 絮凝剂分子量和掺量优化

4.1 试验方案

由于无法判断入料浓度、絮凝剂分子量和掺量这3个因变量之间是否存在交互影响,且考虑到絮凝剂产品的稳定性问题,针对整个选型过程设计全面试验。根据某萤石矿生产数据,水力旋流器排放的尾砂浆浓度约为14%,以14%为最大边界值,设置了5%、8%、11%和14%这4种预制浆浓度。阴离子聚丙烯酰胺絮凝剂的分子量越高,则价格越贵,为控制经济成本,分子量选择1 200万、1 400万、1 600万和1 800万,掺量选择15,20,25,30,35 g/t。

在沉降时间为30 min和60 min时测定浊度值,并比较试验结果。结合絮凝剂价格,选出同一种预制料浆浓度下的最佳絮凝剂分子量和最佳掺量,推荐适合该矿山深锥絮凝机尾砂沉降的入料浓度。

4.2 结果与讨论

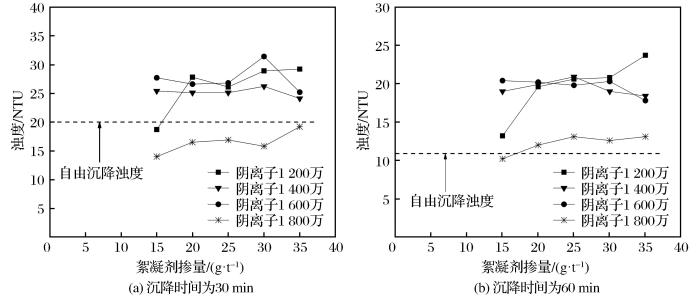

图7

图8

图8

尾砂质量浓度为5%时上澄清液浊度与絮凝剂掺量关系

Fig.8

Relationship between the turbidity of the supernatant liquid and the flocculant dosage when the tailings mass concentration is 5%

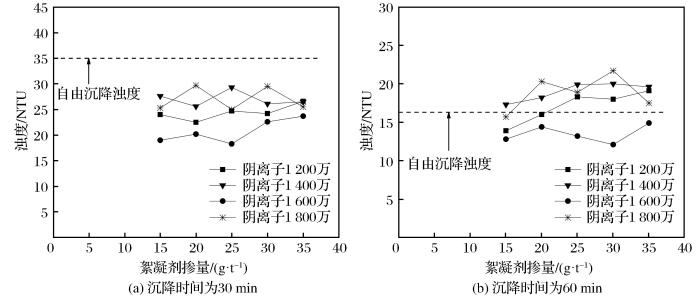

图9

图9

尾砂质量浓度为8%时上澄清液浊度与絮凝剂掺量关系

Fig.9

Relationship between the turbidity of the supernatant liquid and the flocculant dosage when tailings mass concentration is 8%

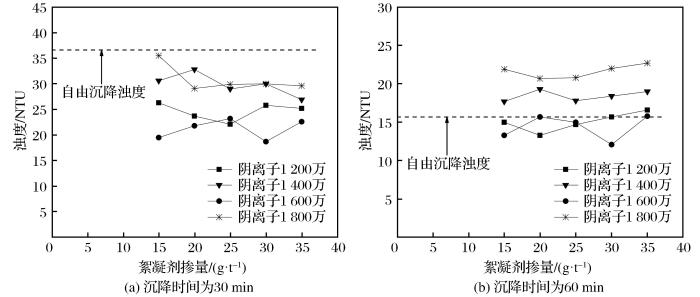

图10

图10

尾砂质量浓度为11%时上澄清液浊度与絮凝剂掺量关系

Fig.10

Relationship between the turbidity of the supernatant liquid and the flocculant dosage when the tailings mass concentration is 11%

图11

图11

尾砂浓度为14%时上澄清液浊度与絮凝剂掺量关系

Fig.11

Relationship between the turbidity of the supernatant liquid and the flocculant dosage when the tailings mass concentration is 14%

综上所述,当预制尾砂浆质量浓度为5%时,最佳絮凝剂分子量为1 800万,最佳掺量为15 g/t,在沉降30 min时测得的浊度与自由沉降相比降低了6NTU。当预制浆质量浓度为8%时,最佳絮凝剂分子量为1 600万,最佳掺量为25 g/t,在沉降30 min时测得的浊度与自由沉降相比降低了17.2NTU。当预制浆质量浓度为11%时,最佳絮凝剂分子量为1 600万,最佳单耗量为30 g/t,在沉降30 min时测得的浊度与自由沉降相比降低了17.9NTU。当预制浆质量浓度为14%时,最佳絮凝剂分子量为1 200万,最佳掺量为30 g/t,在沉降30 min时测得的浊度与自由沉降相比降低了12NTU。

可以看出,当预制料浆质量浓度为8%、11%和14%时,使用对应的最佳絮凝剂分子量和最佳掺量所测得的浊度相差不大,即沉降效果相差不大。考虑到絮凝剂的价格,推荐该矿山深锥浓密机的入料质量浓度设为14%。

5 结论

通过开展超细尾砂絮凝沉降试验,分析了不同预制尾砂浆浓度、絮凝剂类型和絮凝剂掺量对上澄清液浊度的影响,并提出了以沉降速度和上澄清液浊度为判断依据的絮凝剂优选方法。通过在某萤石矿的实际应用,得出如下主要结论:

(1)以沉降速度和上澄清液浊度作为判断依据,用于超细尾砂浓密沉降的絮凝剂选型是可行的。

(2)自由沉降法并不适用于超细尾砂浓密沉降。

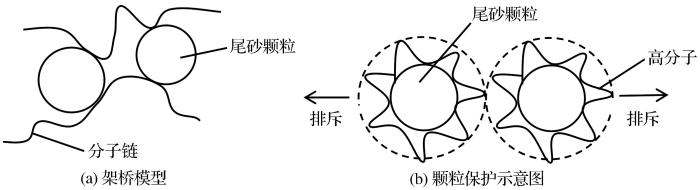

(3)絮凝沉降同时存在架桥作用与颗粒保护作用,通过开展上澄清液浊度试验可获得不同预制尾砂浆浓度的最佳絮凝剂选型和最佳掺量。

http://www.goldsci.ac.cn/article/2022/1005-2518/1005-2518-2022-30-6-948.shtml

参考文献

Experimental study on dynamic flocculating sedimentation of unclassified tailings

[J].

Experimental study on the laws of natural concentration of fine tailiangs

[J].

Study on the flocculation settlement characteristics of fine-grained tailings

[J].

Settling velocity variation of mud layer and particle settling characteristics in thickening of tailings

[J].

Dependence of flocculation performance of polyacrylamide flocculant on parent solution concentrations

[J].

Analysis of the sedimentation characteristics of ultrafine tailings based on an orthogonal experiment

[J].

Pressure rake analysis of deep cone thickeners based on tailings’ settlement and rheological characteristics

[J].

Factors influencing flocculation and sedimentation of full tailings

[J].

Experiments on the flocculation and settling characteristics of the slurry with extra-fine iron total tailings in Angang Mine

[J].

Experimental study on flocculation sedimentation of fine tailings

[J].

The preparation and dynamic viscosity properties of APAM with different relative molecular mass

[J].

Tailings classification and Re-slurry cement filling equipment and its technology

:

Development progress and trend of whole-tailings particles’ migration behavior during preparation of whole-tailings paste

[J].

Study on the flocculation law and mechanism of APAM unit consumption to different particle size in the flocculation and sedimentation of tailings

[J].

Effect of coarse particle on the underflow concentration and rheology of vertical sand bin

[J].

Optimal flocculating sedimentation parameters of unclassified tailings

[J].

Influence mechanism of flocculant dosage on tailings thickening

[J].

Numerical study of flocculation settling and thickening of whole-tailings in deep cone thickener using CFD approach

[J].

Optimi-zing the flocculation behavior of ultrafine tailings by ultra-flocculation

[J].

Mechanics model of rake torque based on sludge height and its mechanism analysis

[J].

Influence rules of unit consumptions of flocculants on interface sedimentation velocity of unclassified tailings slurry

[J].

Method of slurry settling test in measuring cylinder

[J].

Experimental study on influencing factors of flocculation sedimentation and thickening of unclassified tailings

[J].

全尾砂动态絮凝沉降试验研究

[J].

细尾砂浆自然浓缩规律试验研究

[J].

细粒级尾砂絮凝沉降特性研究

[J].

尾矿浓密中泥层沉降速度变化及颗粒沉降特性

[J].

聚丙烯酰胺絮凝效果的母液浓度依赖性及其影响

[J].

基于尾砂沉降与流变特性的深锥浓密机压耙分析

[J].

全尾砂絮凝沉降影响因素研究

[J].

鞍钢矿山超细铁矿全尾砂浆絮凝沉降特性试验

[J].

极细粒级尾砂絮凝沉降规律试验研究

[J].

不同相对分子质量的APAM的制备及其动力黏度性质研究

[J].

尾砂分级重组再造浆胶结充填设备及其工艺

:

全尾膏体制备过程中尾矿颗粒运移行为研究进展与趋势

[J].

全尾砂絮凝沉降中APAM单耗对不同粒级颗粒絮凝作用规律及机理研究

[J].

粗颗粒对立式砂仓底流浓度及流变性的影响

[J].

超细全尾砂絮凝沉降参数优化模型

[J].

絮凝剂用量对尾矿浓密的影响机理

[J].

基于超级絮凝的超细尾砂絮凝行为优化

[J].

基于泥层高度的耙架扭矩力学模型及机理分析

[J].

絮凝剂单耗对全尾砂浆浑液面沉速的影响规律

[J].

量筒内进行矿浆沉降试验的方法

[J].

全尾砂絮凝沉降与浓密影响因素试验研究

[J].

甘公网安备 62010202000672号

甘公网安备 62010202000672号