镍是支撑军工及航天事业发展的重要金属材料,镍矿资源已被列入我国战略性矿产目录。金川镍矿是闻名世界的镍矿石生产基地,其镍矿石产量居世界前列。经过60多年的开采,金川镍矿区的富矿资源越来越少,而贫矿资源的开采比例越来越大。据统计,当前金川镍矿区的保有资源储量中低品位矿产资源占比为71.2%,储量约为2.37亿t。由此可见,在未来金川矿区的矿产资源开发利用中,低品位矿石占比将越来越大。多年来,金川矿区一直采用下向分层胶结充填法进行开采,该方法在地压控制和贫损控制方面具有独特优势,但也存在采矿系统较为复杂、采矿成本较高等缺点。近年来受国外红土镍矿的冲击,镍金属的价格优势明显被削弱(齐稚平等,2022),因而采用成本较高的胶结充填法回采低品位镍矿时,矿山经济效益明显下降。

长期以来,如何实现低品位矿产资源的安全高效开采一直是我国矿业领域的一项重要研究内容。胡海波(2015)针对某铁矿低品位厚大缓倾斜矿体采用传统垂直深孔落矿阶段矿房法开采时存在的矿石损失贫化大的问题,通过改善采场布置形式和优化参数,使矿石损失率由24.5%下降至12.1%,贫化率由21.3%下降至11.5%;李海港等(2018)针对赣南某低品位钨矿受采动塌陷影响开采难度大的问题,提出采用上行式大直径深孔阶段空场嗣后充填法进行开采,使采场产能达到350~380 t/d,采矿直接成本约为30元/t,实现了低品位钨矿的经济高效开采;高鹏举等(2019)针对黄山南低品位铜镍矿采用自然崩落法开采时存在的矿石损失贫化大的问题展开研究,提出采用大直径深孔阶段空场胶结充填采矿法进行回采,经现场实践,取得了损失率为12.5%和贫化率为9.5%的良好指标;薛小蒙等(2020)针对盘龙矿深部低品位厚大矿体采用浅孔留矿法回采时贫损高、效率低及安全性差等问题,提出采用下向大直径深孔落矿方案进行回采,使得采场产能达到300 t/d,采矿成本降低10%;王振闽等(2021)针对柿树底金矿低品位、多分支及缓倾斜矿体开采难度大的问题,提出采用机械化上向水平分层充填法进行开采,并取得了良好效果;董峰等(2018)以某金矿缓倾斜低品位矿体为研究对象,确定最优开采方案为电耙出矿环形深孔空场采矿法,现场应用后取得了采矿损失率为10.2%和贫化率为7.08%的良好指标。

综上所述,近年来我国学者及技术研发人员针对低品位矿产资源的安全高效开采展开了一系列研究,尽管这些矿山矿体品位较低,但矿体通常具有较好的开采连续性,矿岩性质及采矿条件有利于采矿方案的优化和选择,因此通过开展相关研究往往能够实现较好的矿石回收效果。但是,当矿体回采条件变得更为复杂时,低品位矿产资源的开采难度将进一步增大。本文针对金川龙首矿西二采区上部中段由下向分层胶结充填法转为无底柱分段崩落法时,在覆盖层形成、矿石贫损控制等方面遇到的关键性技术难题展开研究,并将研究成果应用于实际生产中,取得了较好成效,为金川矿区大量贫矿资源的安全、高效及低成本开采开辟了一条新的路径,也对实现我国战略性贫矿资源的高效、高值开发具有重要意义。

1 工程背景

龙首矿是金川集团有限公司的主要生产矿山,龙首矿自东向西划分为东采区、中采区、西一贫矿采区和西二贫矿采区,其中西二贫矿采区为独立回采矿体,也是龙首矿的主力采区。西二采区地表100 m以下见矿,矿体沿走向长近500 m,倾角为70°~80°,厚度为28~200 m,矿岩松软破碎,普氏系数为0.8~7.0,矿石品位较低,仅为富矿品位的1/3左右。自2003年起,西二采区采用自然崩落法进行基建,但后期由于镍价上涨,同时为了严格控制矿石的损失和贫化,矿山在基建尾期又改为采用六角形下向分层进路式胶结充填法进行开采,并于2010年投产。为了提升产能,西二采区设有1 554 m和1 430 m共2个中段同时进行开采,设计年产量为165万t。2015年,国际镍价开始大幅下跌并进入持续萎靡阶段,采用成本较高的胶结充填法回采低品位矿石使得西二采区的采矿生产濒临亏损,与此同时,2016年3月西二采区上部中段回采至1 613.5 m水平时采场5~7勘探线之间突发大面积垮塌事件,导致上部中段被迫停产。

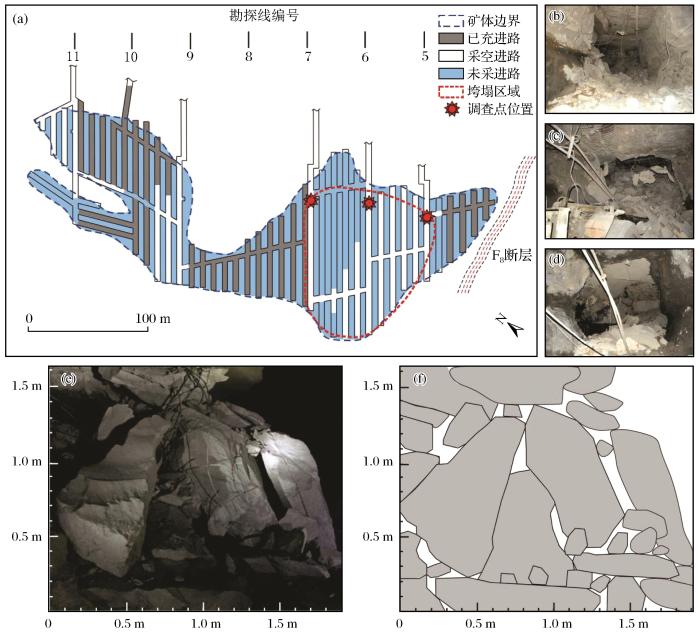

综上所述,无论是从市场经济角度还是从采矿作业安全角度考虑,西二采区上部中段均不具备继续采用下向分层胶结充填法进行开采的条件,亟需采用一种安全、高效且低成本的采矿方法进行开采。经过大量分析研判之后,龙首矿山决定将上部中段转为采用无底柱分段崩落法开采,并研究确定在采场内布置4个回采分段,分别位于1 595,1 580,1 565,1 546 m水平,进路间距为15 m,崩矿步距为2.2 m。为了维持过渡期产量,1 595 m首采分段9号勘探线以东范围采用崩落法进行开采,而9号勘探线以西继续采用胶结充填法进行开采,待其回采至1 600 m水平时,再完全终止充填法采矿,在1 580 m分段全面转为无底柱分段崩落法进行开采。图1所示为西二采区各采场分布示意图。

图1

图1

西二采区采场分布示意图

Fig.1

Schematic diagram of stope distribution in West No.2 mining area

由于金川矿区是首次采用无底柱分段崩落法进行开采,面临的挑战十分艰巨,不仅要考虑如何消除金川矿区典型的软破矿岩条件给无底柱分段崩落法带来的不利影响,而且要结合西二采区的实际开采条件,重点解决好3项关键技术难题:

(1)大体积胶结充填体安全高效崩落(或冒落)形成覆盖层的问题

为了确保生产安全,西二采区采用无底柱分段崩落法进行正常开采之前,需将上部中段厚度约为30 m、平面面积约为30 000 m2的胶结充填体崩落(或冒落)以形成散体覆盖层,且覆盖层厚度不应小于分段高度。采用传统的钻爆法形成覆盖层时具有周期长、效率低、成本高及产出少等一系列弊端,很难满足西二采区的实际采矿需求。因此,需要研发出一种安全、高效且低成本的覆盖层形成方案。

(2)软弱胶结充填体破碎块度的问题

覆盖层废石的块度对崩落法矿石贫化具有显著影响,当覆盖层废石的块度小于崩落矿石的块度时,则小粒径的废石颗粒很容易在放矿过程中出现穿流现象而提前到达出矿口,从而引起矿石过早贫化(任凤玉等,1998)。由于胶结充填体的强度(通常为3~5 MPa)远小于天然矿(岩)体的强度,若其在初始破碎形成覆盖层的过程中产生大量的粉状物,或当其与矿石混杂后在放矿过程中受外力作用而二次破碎成大量粉状物,会对矿石的损失贫化控制产生不利影响。而这一问题目前几乎没有先例可以参考,需要在本次无底柱分段崩落法实施之前进行研究并解决,以确保崩落法的成功实施。

(3)有限回采空间内低品位矿石崩落法开采贫损控制问题

由于无底柱分段崩落法采场矿石具有转段回收特点,因此采场内分段数目越多越有利于矿石的贫损控制(张国联等,2004)。然而,西二采区上部中段矿体夹于2个充填体之间,矿体高度仅为67.5 m,采场内只能布置4个回采分段,崩落法的回采空间十分有限(文中称为“有限回采空间”),并不利于矿石的贫损控制。西二采区本身属于贫矿资源,在开采过程中更要严格控制贫化,若采用传统的截止品位出矿,则可能在步距放出崩落矿量的40%~60%时便会发生贫化(张志贵等,2007),最终采场的贫化率将达到15%~20%,甚至更高,这显然是西二采区贫矿开采所不能接受的。因此,在西二采区崩落法开采过程中,需要有针对性地研发低贫损高效开采方案。由此可见,能否解决好以上3个关键性技术难题,将直接关系到西二采区上部中段剩余的639万t矿石的经济、高效且安全回收。

2 覆盖层安全高效形成方案研究

2.1 诱导冒落形成覆盖层方案

诱导冒落法是东北大学任凤玉等(2007)提出的一种新型地下采矿方法。该方法的基本原理是在矿体底部按照无底柱分段崩落法的采场结构形式布置诱导工程(即首采分段),通过上向中深孔崩落矿石形成连续的采空区,使顶板矿体失去支撑后在地压作用下发生开裂并自然冒落,继而在下部分段回采过程中对冒落的矿石进行回收。由于诱导冒落法依靠地压进行破岩,可以节省大量的凿岩爆破工程量,具有效率高、成本低及产能大等显著优点,因此近年来该方法也被用于覆盖层的形成,如西钢小汪沟铁矿(李楠等,2010)、酒钢桦树沟铁矿(杨丽梅,2011)和河钢黑山铁矿(孙明志,2014)等,均采用该方法成功形成了覆盖层。

鉴于诱导冒落法在覆盖层形成方面所具有的独特优势,且已有大量成功案例,选择将其确定为西二采区无底柱分段崩落法的覆盖层形成方案。以1 595 m首采分段作为诱导分段布置回采进路,在进路中利用上向扇形孔崩落1 595.0~1 613.5 m之间的矿石,形成连续采空区诱导顶板胶结充填体冒落形成覆盖层。为了使顶板胶结充填体及时冒落,诱导分段在回采过程中按照阶梯式退采模式均匀扩展采空区,避免因退采不均而在采场内留下支撑矿柱阻碍胶结充填体的冒落。

图2

图2

大体积胶结充填体诱导冒落形成覆盖层方案示意图

1-回采进路;2-中深孔炮排;3-下盘沿脉巷道;4-矿石散体垫层;5-切割立槽;6-上盘切割平巷;7-溜井;8-冒落胶结充填体;9-阶梯式退采方向;10-片麻岩;11-胶结充填体;12-矿体

Fig.2

Schematic diagram of overburden formation scheme by induced caving of large volume backfill

相比传统的钻爆法形成覆盖层,该方案不仅节省了在充填体中凿岩、爆破及运出废石的成本,而且在形成覆盖层的同时还能有一定量的矿石产出。因此,无论是从技术经济还是从产能需求方面来看,该方案均能满足西二采区的实际采矿需求。

2.2 胶结充填体的可冒性分析

表1 西二采区胶结充填体关键物理力学参数

Table 1

| 参数名称 | 数值 | 参数名称 | 数值 |

|---|---|---|---|

| 密度/(kg·m-3) | 2 200 | 抗剪强度/MPa | 2 |

| 抗压强度/MPa | 4.8 | 内摩擦角/(°) | 36 |

| 抗拉强度/MPa | 0.5 | 弹性模量/GPa | 7.2 |

图3

图3

下向水平分层胶结充填体的结构特征

Fig.3

Structural characteristics of downward horizontal layered cemented backfill

综上所述,可将下向水平分层胶结充填法采矿形成的胶结充填体看作是一种强度较小的类层状结构岩土材料。在诱导冒落过程中,胶结充填体最下一分层率先得到暴露,其受力状态由三向受力转为两向受力,分层上方的压力向两侧支点处转移。由于胶结充填体强度较小,该分层很容易在集中剪切应力作用下发生剪切破坏而冒落,此时将在上一分层重新出现剪应力集中现象,由此冒落逐层向上发展,直至形成应力稳定状态。此处将胶结充填分层视作两端固支梁进行力学分析,其受力状态如图4所示。

图4

图4

胶结充填体分层横梁受力示意图

h-分层厚度;L-拉底空间跨度;R-岩梁端部竖向集中应力;σh-岩梁端部水平集中应力;σv-岩梁所受的垂直应力;Q-岩梁所受剪切力;M-岩梁所受弯矩

Fig.4

Stress diagram of cemented backfill layered beam

根据摩尔—库伦破坏准则,当分层横梁所受的剪切应力达到其极限抗剪强度时,便会发生破坏,达到破坏时所需的暴露跨度即可视为该充填分层的临界冒落跨度,可通过

式中:Lc为胶结充填体的临界冒落跨度(m);h为充填分层高度(m);c为充填体内聚力(MPa);σv为暴露充填分层所受的垂向压力(MPa);φ为充填体摩擦角(°);λ为侧压比。

进而得到胶结充填体的临界冒落面积计算公式为

式中:S为胶结充填体的临界冒落面积(m2)。

西二采区上部中段胶结充填体最下一分层的埋深为130 m,经计算其所受垂向压力σv=3 MPa,同时将λ≈1~2,c=2 MPa,φ=36°,h=5 m等数据代入

3 冒落胶结充填体对矿石贫化的影响

3.1 胶结充填体初始冒落块度研究

图5

图5

冒落胶结充填体块度调查地点、现场情况及图像矢量化处理结果

(a)调查点位置;(b)5行穿脉分层道;(c)6行穿脉分层道;(d)7行穿脉分层道;(e)冒落块实拍图;(f)矢量图

Fig.5

Investigation site,site condition and image vectorization results of fragmentation of caved cemented backfill

表2给出了胶结充填体初始冒落块度现场调查统计结果。由现场调查可知,初始冒落的胶结充填体散块主要表现为不规则块状形态,块体尺寸以大于0.3 m的中块和大块为主,其占比接近60%,而小于0.1 m的小块占比不足20%,表明尽管胶结充填体的强度远小于天然矿岩体,但其在发生初始冒落后仍保持较大的块度,并不会直接冒落为粉状物。

表2 胶结充填体初始冒落块度组成

Table 2

块体 尺寸/m | 块度 分级 | 各测点块度分布情况/% | 平均值 /% | ||

|---|---|---|---|---|---|

| 5行调查点 | 6行调查点 | 7行调查点 | |||

| >0.6 | 大块 | 53 | 20 | 14 | 29 |

| 0.3~0.6 | 中块 | 19 | 35 | 36 | 30 |

| 0.1~0.3 | 次中块 | 11 | 36 | 22 | 23 |

| <0.1 | 小块 | 16 | 10 | 28 | 18 |

3.2 冒落胶结充填体次级块度研究

冒落的胶结充填体在放矿过程中因挤压、碰撞、爆破冲击以及放矿流速差异所产生的剪切效应等外力作用而发生二次破碎。采用物理模拟试验方法对冒落充填体在散体移动场中的二次破碎过程进行研究,并重点分析其发生二次破碎后的块度变化情况。在试验过程中,采用颚式破碎机的破碎作用模拟散块胶结充填体在放矿过程中所受的外力作用,胶结充填体的破碎过程分为粗破、中破和细破三步,试验流程如图6所示。其中,粗破主要是通过人力将现场取样带回的大块冒落充填块体破碎至可以放入破碎机中的尺度,然后利用破碎机对其进行中破,中破的目标块度尺寸控制在4.5 cm左右,中破后按照现场冒落块度分布比例破碎后的物料进行配比,使其与实际块度的比例保持在1∶20,进而对配比好的样品进行细破,破碎至物料块度与实际块度的比例达到1∶100时结束试验。

图6

图6

冒落胶结充填体破碎试验流程

Fig.6

Experimental process of caving cemented backfill crushing

试验前,从西二采区井下取回冒落的胶结充填体散块50 kg,共进行2次二次破碎模拟试验,每次消耗胶结充填体25 kg,在试验过程中对胶结充填体的块度变化情况进行观察和详细记录,图7所示为二次破碎模拟试验过程。

图7

图7

冒落胶结充填体二次破碎模拟试验过程

Fig.7

Simulation experiment process of secondary crushing of caving cemented backfill

表3给出了最终的试验结果,可以看出冒落的胶结充填体散块在经过二次破碎后,其大块比例变小,而小块比例有所增加,但二者变化幅度均不大,表明冒落胶结充填体在二次破碎过程中并不会产生大量的粉状物。

表3 冒落胶结充填体二次破碎试验结果

Table 3

| 块度分级 | 块体尺寸/cm | 占比/% | 次级块度平均值/% | 初始冒落块度平均值/% | 差值/% | |

|---|---|---|---|---|---|---|

| 第1次试验 | 第2次试验 | |||||

| 大块 | >0.6 | 19.6 | 17.2 | 18.4 | 29.0 | -10.6 |

| 中块 | 0.6~0.3 | 28.2 | 31.9 | 30.1 | 30.0 | -0.1 |

| 次中块 | 0.3~0.1 | 25.9 | 26.2 | 26.0 | 23.0 | +3.0 |

| 小块 | <0.1 | 26.3 | 24.7 | 25.5 | 18.0 | +7.5 |

3.3 扇形炮孔崩落矿石块度研究

冒落胶结充填体在放矿过程中是否会发生穿流以及穿流量多少,除了与充填体块度有关外,也与无底柱分段崩落法采场所崩落的矿石块度有关。当崩落矿石的块度较大时,块石散块之间存在较大的空隙,给小块废石提供了穿流通道,而当崩落矿石的块度较小时,矿石块体之间接触密实,能起到阻隔细小废石穿流的作用。因此,掌握无底柱分段崩落法扇形炮孔崩落矿石的块度组成,对于贫化控制具有积极作用。本研究对部分无底柱分段崩落法矿山扇形炮孔崩落矿石的块度进行了调查,结果如表4所示。

表4 扇形中深孔崩落的矿石块度组成

Table 4

块度 分级 | 尺寸/m | 扇形炮孔崩落矿石块度组成比例/% | 崩落矿石块度平均值/% | 充填体初始冒落块度/% | 充填体次级块度/% | ||

|---|---|---|---|---|---|---|---|

| 锦宁矿业大顶山矿区 | 镜铁山矿桦树沟矿区 | 傲牛矿业毛公铁矿 | |||||

| 大块 | >0.6 | 0 | 0 | 6.3 | 2.1 | 29.0 | 18.4 |

| 中块 | 0.6~0.3 | 12.6 | 0 | 15.3 | 9.3 | 30.0 | 30.1 |

| 次中块 | 0.3~0.1 | 42.3 | 45.1 | 35.6 | 41.0 | 23.0 | 26.0 |

| 小块 | <0.1 | 45.1 | 54.9 | 42.8 | 47.6 | 18.0 | 25.5 |

由表4可知,无底柱分段崩落法扇形炮孔崩落的矿石块度以次中块(0.1~0.3 m)和小块(<0.1 m)为主,占比达到90%左右,其平均块度不仅小于胶结充填体的初始冒落块度,而且小于胶结充填体的次级块度,因此扇形炮孔崩落的矿石可以阻止细小废石颗粒的穿流现象发生。需要说明的是,西二采区的矿体破碎程度远比上述调查的铁矿矿体严重,属于典型的易凿易爆矿体,因此可以预测在相同的扇形炮排爆破参数下西二采区崩落的矿石平均块度更小,更有利于阻止覆盖层细小废石颗粒的穿流。此外,在后期生产中还可以通过优化扇形中深孔的爆破参数,进一步使矿石充分破碎。

4 有限回采空间内低品位矿石低贫损回采方案

一般来说,无底柱分段崩落法采场内的分段数目越多,越有利于无底柱分段崩落法贫损控制。西二采区上部中段属于在有限回采空间内开采,采场内只能布置4个回采分段,而在这仅有的4个分段内不仅要实现覆盖层的安全高效形成,而且要实现低品位矿石的充分、高质量回收,极大限度地增大了无底柱分段崩落法的开采难度。分析可知,采场内4个回采分段的回采任务和目的各不相同,需要分别制定回收方案才能实现上述要求。基于此,在分析各分段回采条件和回采任务的基础上,提出了一种四分段组合式放矿方案,具体如下:

(1)对于首采分段(1 595 m)而言,其主要任务并不是采矿,而是诱导顶板胶结充填体冒落形成覆盖层,为了预防顶板冒落过程中突发大规模冒落冲击地压危害,首采分段在出矿过程中必须在进路底板预留足够的矿石缓冲垫层,因此该分段只能采取总量控制出矿,且出矿量需控制在30%~40%之间。

(2)回采第二分段(1 580 m)时,为了防止首采分段回采时部分矿体狭窄地段顶板未能及时充分冒落,造成大规模冒落冲击事故,仍可采取总量控制出矿方式,出矿量控制在80%左右,预留的矿石不仅可以预防顶板冒落危害,而且可以作为矿石隔离层延缓废石的混入和贫化。

(3)第三分段(1 565 m)的主要回采任务是实现矿石的充分、高质量回收,因此该分段可采取见废即停的低贫化放矿方式,将原本需要贫化放出的矿石暂留在采场内,在下一步距和下一分段以纯矿石的方式放出,从而避免截止品位放矿带来的无效贫化,提高矿石回收质量。同时,采用低贫化放矿可延缓胶结充填体到达出矿口的时机,避免其在出矿口附近因受到放矿散体流速差异过大产生的强烈剪切应力而破坏。

(4)最末分段(1 546 m分段)是采场中回收矿石的最后机会,但考虑到西二采区矿石品位较低,无法接受传统的截止品位放矿方式,因此可继续采用见废即停的低贫化放矿方式。对于无法转段回收的桃形矿柱和脊部残留,可在相邻进路之间桃形矿柱中央增设一条进路(称之为辅助进路)对其进行回收(孙文勇等,2013),而对于辅助进路则在能接受的范围内适当提高出矿截止品位,以最大限度地回收矿石。

为研究文中所提的组合式放矿方案的矿石回收效果,开展了物理放矿模拟试验。按照西二采区采场结构参数,制作了一件单分间立体放矿模型,模型比例尺为1∶100,模型中共包含4个分段,每个分段包含1~2条回采进路,每一分段设置10个放矿步距,同时在最末分段增设辅助回收进路。研究表明,在无底柱分段崩落法中矿石和废石的散体粒度对于放矿过程中的矿岩移动规律具有显著影响,而矿岩之间的微小密度差异对矿岩移动规律的影响则小得多(任凤玉等,1998)。因此,为了观察矿岩移动规律,并便于矿废筛分,试验中采用黑色磁铁矿颗粒来模拟覆盖层冒落的胶结充填体散块,采用白云岩颗粒模拟矿石散体,试验散体物料的粒径配比与现场调查结果保持一致,为1∶100。图8(a)所示为模型设计图,图8(b)所示为模型实物。

图8

为了验证组合式放矿方案的有效性,另外设计了2组放矿试验进行对比,3组试验方案的放矿控制方式如表5所示。其中,试验方案3为本研究提出的方案,在3组试验方案中最末分段的辅助回收进路均采用截止品位出矿。通过3组试验方案来对比传统截止品位放矿方式与低贫化放矿方式在回收矿石效果方面的差异。

表5 3组试验方案放矿控制方式

Table 5

| 分段编号 | 试验方案1 | 试验方案2 | 试验方案3(本研究方案) |

|---|---|---|---|

| 分段1 | 总量控制出矿(40%) | 总量控制出矿(40%) | 总量控制出矿(40%) |

| 分段2 | 总量控制出矿(80%) | 总量控制出矿(80%) | 总量控制出矿(80%) |

| 分段3 | 截止品位方式出矿 | 低贫化方式出矿 | 低贫化方式出矿 |

| 分段4 | 截止品位方式出矿 | 截止品位方式出矿 | 低贫化方式出矿 |

表6给出了3组试验方案的矿石回收结果,可以看出试验方案3在回收率与其他方案相差无几的情况下,大幅降低了贫化率,有助于实现低品位矿产资源的充分、高质量开采,因此可将其确定为西二采区无底柱分段崩落法的矿石回采方案。

表6 3组试验方案矿石回收指标

Table 6

| 方案序号 | 矿石回收率/% | 废石混入率/% |

|---|---|---|

| 试验方案1 | 87.6 | 15.5 |

| 试验方案2 | 86.5 | 10.8 |

| 试验方案3 | 85.4 | 6.5 |

放矿试验表明,最末分段辅助回收进路所放出的矿量占到分段回收矿量的25%~30%,占总回收矿量的5%~8%,表明在最末分段设置辅助进路可以有效提高矿石总体回收率。但需要说明的是,西二采区最末分段布置在1 546 m水平,该水平为上部中段矿体与下部中段胶结充填体的接触面,存在大量的不接顶空区,加之西二采区矿岩破碎,这些因素均增大了桃形间柱上施工辅助回收进路的难度。在后期实际采矿过程中,应结合现场实际情况,从技术、经济和安全等方面综合研判是否具备采用辅助回收进路回收最末分段残留矿石的条件。

5 现场生产效果

西二采区上部中段无底柱分段崩落法采场于2019年5月正式投入生产,先对1 595 m首采分段进行回采。为了确保及时、安全地诱导顶板胶结充填体冒落形成覆盖层,首采分段按照阶梯式均匀退采模式扩展采空区,同时将出矿量控制在崩落矿量的30%~40%,回采过程中杜绝出矿口被出空以及铲车司机探入空区出矿。当采空区面积达到2 000 m2时,井下作业人员听到采空区内传出明显的岩体开裂和冒落的声响,随后在出矿过程中有冒落的胶结充填体被放出,如图9(a)所示。现场观察到冒落的胶结充填体尺寸较大,大多数块体的最大边长超过0.6 m,有的甚至超过2 m,其块度远大于扇形炮孔崩落的矿石。

图9

图9

首采分段放出的冒落胶结充填体及微地震监测冒落结果

Fig.9

Caving cemented backfill released in the first mining section and microseismic monitoring results of caving

此外,在首采分段回采过程中采用微地震监测技术对胶结充填体的冒落发展过程进行监测,结果表明充填体的冒落主要发生在1 610~1 630 m水平,如图9(b)所示。由此得出,在首采分段回采结束后,进路底板以上形成了由预留矿石层和冒落胶结充填体构成的总厚度约为30 m的散体覆盖层,表明西二采区通过诱导冒落技术顺利实现了安全、高效且低成本形成覆盖层的预设目标。

截至2022年10月,西二采区崩落法采场已经回采至第三分段(1 565 m分段)。为了在回采过程中控制冒落胶结充填体不提前混入矿石,通过调整中深孔爆破参数确保崩落的矿石块度小于初始冒落胶结充填体块度及其二次破碎后的块度,具体爆破参数:每排扇形孔包含11个炮孔,每排装药约为450 kg,每次崩落1排,崩矿步距为2.2 m,单排崩矿1 200 t,炸药单耗为0.38 kg/t,采用排内孔底分段微差起爆,为使炸药能量在排面内均匀分布以充分破碎矿石,孔口采取“W”形交错装药,扇形孔布置方式如图10(a)所示。图10(b)为1 565 m分段在该爆破参数下的崩落矿石块度及采场中放出的冒落胶结充填体块度,可以看出冒落胶结充填体在经过2个分段的放矿后,其块度相对初始冒落块度有所降低,但仍以0.3 m以上中等块度为主,且其平均块度大于崩落矿石的块度,在出矿过程中细小充填体颗粒穿流导致提前贫化的现象并不明显。

图10

图10

扇形炮孔布置形式及爆破块度效果

Fig.10

Fan-shaped blasthole layout and blasting fragmentation effect

此外,各分段在回采过程中按照预设的组合式放矿方案进行出矿控制。表7为各分段的矿石回收指标,该表中分段矿石回收率按分段崩落矿量计算。由于1 580 m分段9号勘探线属第二分段回采,9号勘探线以西属首采分段回采,因此分别对其矿石回收指标进行统计。可以看出,各分段在取得预期矿石回收率的基础上,将矿石贫化率控制在了较低的范围内。

表7 各采矿分段矿石回收指标

Table 7

| 分段编号 | 分段矿石回收率/% | 分段废石混入率/% |

|---|---|---|

| 1 595 m | 28 | 4.5 |

| 1 580 m(9线以东) | 85.8 | 8.6 |

| 1 580 m(9线以西) | 37.7 | 5.2 |

| 1 565 m | 103 | 8.5 |

经统计,截至2022年10月,西二采区无底柱分段崩落法采场共采出矿石近200万t,2022年上部中段的采场产能为85万t,月产量近8万t,较原胶结充填法产能提升了约30%,采矿成本由133.8元/t降低至95.8元/t,降低幅度为28%。总体而言,在西二采区实施无底柱分段崩落法后,取得了较为理想的生产效果,实现了西二采区上部中段有限回采空间内低品位矿石的低贫损和安全高效开采。

6 结论

针对西二采区上部中段下向分层胶结充填法转为无底柱分段崩落法所面临的一系列关键技术问题进行了研究,并将研究成果应用于现场实践中,取得了较好的生产效果,得出以下结论:

(1)通过采用阶梯式退采均匀扩展采空区与总量控制出矿预留矿石安全垫层有机结合的诱导冒落回采方案,在首采分段回采过程中成功诱导顶板大体积胶结充填体自然冒落形成散体覆盖层。生产实践表明,相比传统的钻爆法形成覆盖层,该方法具有安全、高效且成本低等优点,在覆盖层形成过程中有较多矿石产出,更符合矿山的实际生产需求。

(2)现场调研和物理试验结果表明,尽管胶结充填体的强度远低于天然矿岩体,但当其发生初始冒落后冒落块体以中等以上块度(大于0.3 m)为主,并不会直接冒落成粉状物,而冒落的胶结充填体散块在放矿散体移动场中受到外力作用发生二次破碎后,其平均块度会有小幅降低,但也不会产生大量粉状物,且胶结充填体的平均块度小于崩落矿石的平均块度,因此冒落胶结充填体不会因放矿穿流现象而造成崩落矿石的提前贫化。

(3)物理试验及现场生产证明,针对西二采区上部中段有限回采空间所提出的四分段组合式放矿方案,在实现覆盖层安全高效、低成本形成的基础上,也实现了西二采区低品位矿石的安全高效、低贫损和低成本开采。但当后期回采至最末分段时,应结合现场实际条件进一步确定是否具备实施辅助进路回收最末分段残留矿石的条件。

http://www.goldsci.ac.cn/article/2023/1005-2518/1005-2518-2023-31-1-88.shtml

参考文献

Research of dispersions bedding’s safety thickness in processing deposits with induced caving

[J].

Experimental research on safe and efficient extraction of moderately inclined low-grade ore body under complex mining conditions

[J].

Optimized selection and application of mining method in South Huangshan copper-nickel mine

[J].

Optimization of mining method for gently inclined,thick,large and difficult-to-mine orebody with low grade

[J].

Research on overburden layer thickness of no-pillar sublevel caving in Jianshan iron mine

[J].

Roof self-stabilizing arching effect of goaf based on different roof-contacted filling rate

[J].

High-efficient mining technology of eastern lean difficult-excavated tungsten ore body

[J].

Study on the formation of overburden layer during the transition from open pit to underground mining in Xiaowanggou iron mine

[J].

The Application of Photography-Image Processing in the Analysis of Rock Fragmentation

[D].

Study on selection of roof caving method for high sublevel caving stope

[J].

On the risk management of China’s enterprise futures market from the Lunni incident

[J].

Induced caving technique and it’s application in Beiminghe iron mine

[J].

Ore/rock size effects on the ore drawing control in sublevel caving

[J].

Pillar recovery and covering layer formation technique during transferring from open stope into caving method

[J].

The High Efficient Mining Technology of Heishan Iron Deposit During the Period of Open-pit Transferring to Under Ground Mining

[D].

Reasons and countermeasures of ore loss and depletion in complex orebody conditions

[J].

Application of mechanized upward slicing and filling method in mining low grade,gently inclined and multilayer parallel gold veins

[J].

Application of large-diameter and deep-hole caving process in the mining of low-grade and thick deposits

[J].

Induced caving technique and its application in roof breaking for non-pillar sublevel caving

[J].

Study on relationship between recovery index and sublevel number in pillarless sublevel caving

[J].

诱导冒落法处理时采空区散体垫层的安全厚度

[J].

复杂开采条件缓倾斜低品位矿体安全高效回采试验研究

[J].

黄山南铜镍矿采矿方法优化选择及应用

[J].

低品位厚大缓倾斜难采矿体采矿方法优化研究

[J].

尖山铁矿无底柱分段崩落法覆盖层厚度的研究

[J].

基于不同充填接顶率的采空区顶板拱架自稳效应

[J].

某低品位难采钨矿高效开采技术研究

[J].

小汪沟铁矿露天转地下覆盖层形成方法研究

[J].

高分段无底柱崩落法放顶方法选择研究

[J].

图像处理技术在岩体块度分析中的应用

[D].

从伦镍事件看我国企业期货市场风险管理

[J].

诱导冒落技术及其在北洺河铁矿的应用

[J].

无底柱分段崩落法出矿控制点与矿岩块度关系的实验研究

[J].

空场法转崩落法开采时的矿柱回采及覆盖层形成技术

[J].

黑山铁矿露天转地下高效开采技术研究

[D].

复杂矿体条件矿石损失贫化原因及对策

[J].

机械化上向水平分层充填法在低品位缓倾斜多层金矿脉开采中的应用

[J].

大直径深孔落矿工艺在低品位厚大矿床开采中的应用

[J].

诱导冒落技术在无底柱分段崩落法放顶中的应用

[J].

无底柱分段崩落法回收指标与分段数关系研究

[J].

甘公网安备 62010202000672号

甘公网安备 62010202000672号