巷道掘进爆破是地下矿山生产作业的重要环节,巷道掘进能否成功取决于掏槽爆破。掏槽爆破的目的是为后续爆破提供足够的自由面和补偿空间(孙龙华等,2013),掏槽爆破的效果主要受空孔数量、空孔孔径和空孔距装药孔的距离等诸多因素的影响。目前,这些因素在掏槽爆破中所占权重关系较为模糊,相关研究较少,因此,现场爆破作业时往往依靠现场经验或经验公式进行推导,缺乏足够的理论依据,导致爆破效果不理想。

对于矿山而言,掏槽爆破参数影响着矿山的经济效益,因此掏槽参数的确定显得极为重要,而掏槽方式优劣的评判标准可以从槽腔体积、炮眼利用率和破碎块度等方面来确定(单仁亮等,2012;Yang et al.,2012;戴俊等,2018;刘志刚等,2018;Zhang et al.,2022)。目前关于掏槽参数优化研究主要采用理论研究法(Yuan et al.,2019)、模型试验法(袁文华等,2012;李祥龙等,2022)、现场试验法(Yang et al.,2012;杜炼等,2020)和数值模拟法(吴钦正等,2021;Zou et al.,2020)。采用上述研究方法对影响掏槽爆破的某个单一因素进行分析时,需要大量的试验数据,但实际研究中,基于成本和时间等因素的考虑,往往无法实现。正交试验作为一种数理统计方法,其优点是能最大限度地减少试验次数且操作简单,因此被广泛应用于各行各业(孙飞等,2016;Yang et al.,2017;蒋复量等,2018;曹晓凡等,2020;李恒等,2022)。虽然针对掏槽的研究已经取得了诸多成果,但对于小断面掏槽爆破的影响因素,以及这些因素对于掏槽爆破的影响权重尚不明确。

因此,本文基于正交试验的原理,选取影响小断面角柱形掏槽爆破效果的主要因素进行正交试验,从而分析确定最佳掏槽爆破参数。

1 工程概况

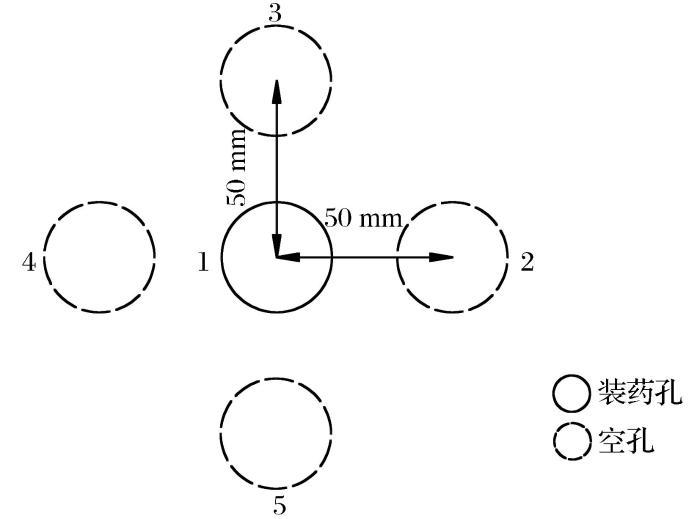

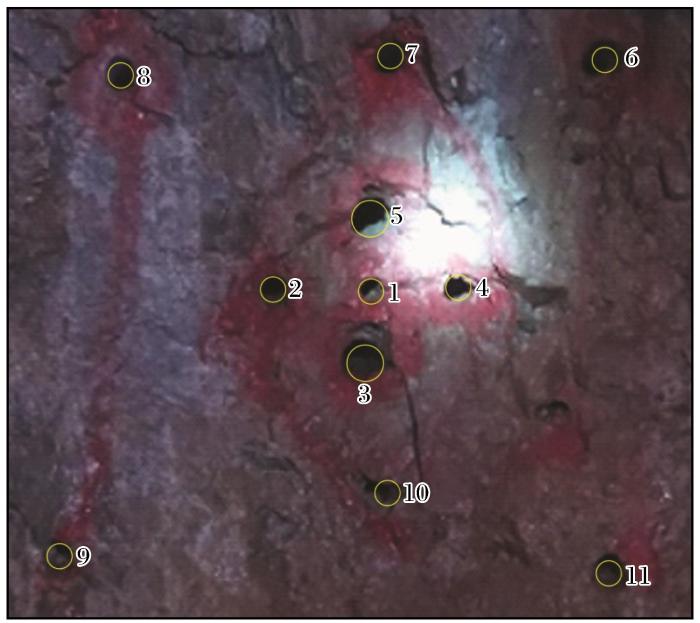

云南省某锡矿小断面巷道规格为1.8 m×1.8 m。巷道掘进凿岩采用YT-29A气腿式凿岩机,钎长1.8 m,钻孔深度为1.5~1.6 m,装药孔直径d1=35 mm,装药孔与掏槽空孔的孔距为50 mm;布置4个空孔,炮孔利用率约为80%,炸药采用2#岩石乳化炸药,药卷直径d2=32 mm,长度L=32 cm,质量m=0.3 kg/卷;掏槽方案见图1。该矿山对炸药进行更新换代之后,采用乳化炸药代替粉状乳化炸药,但巷道掘进中仍采用之前的爆破参数,增加了矿山的爆破成本。

图1

图2

表1 岩石力学性质参数

Table 1

| 岩性 | 抗压强度/MPa | 抗拉强度/MPa | 纵波波速/(m·s-1) | 横波波速/(m·s-1) | 动弹性模量/MPa | 密度/(g·cm-3) | 动剪切模量/MPa |

|---|---|---|---|---|---|---|---|

| 大理岩 | 60.3 | 6.62 | 5 268 | 2 989 | 60 913.87 | 2.70 | 24 122.13 |

| 氧化矿 | 72.3 | 4.82 | 4 832 | 3 221 | 58 866.19 | 2.41 | 22 178.66 |

2 角柱形掏槽正交试验设计

2.1 因素选择及水平确定

根据工况不同,总结得到影响掏槽爆破效果的主要影响因素为:掏槽方式、岩体强度、节理裂隙发育程度、岩体波阻抗、炸药类型、空孔数量、空孔孔径、炮孔孔径、装药孔距空孔的距离、装药量、填塞长度、炮孔超深和微差时间等(文梼等,2011;袁文华等,2012;单仁亮等,2012;胡刚等,2018;尹岳降等,2019;杜炼等,2020;于冰冰等,2021)。由于受到钻孔设备、炸药类型和区域地质条件等因素的限制,基于正交试验的原理,选取空孔孔径、装药孔距空孔的距离、装药量和填塞长度作为试验因素,炮孔利用率和槽腔体积作为试验指标,每种因素均取3个水平,进行正交试验,研究各因素对小断面巷道掘进掏槽爆破效果的显著性,表2为试验因素水平表。不考虑各因素间的相互作用,仅考虑主效应,选取L9(34)正交表进行试验。正交试验设计见表3。针对空孔孔径、装药孔距空孔的距离、装药量和填塞长度4个试验因素的水平选择是基于现场实际情况进行的,即掏槽孔装4卷药,掏槽辅助孔装3卷药,因此为了验证掏槽孔是否都需要4卷药,设计3种方案:(1)1、2、4号孔均装4卷药,即装药3.6 kg;(2)1号孔装4卷药,2号和4号孔装3卷药,即装药3 kg;(3)1、2、4号孔均装3卷药,即装药2.7 kg。填塞长度是装药量决定的,由于炮孔深度为1.6 m,当装4卷药时其装药长度为1.2 m,因此装药长度选择20,30,40 cm。前期的试验结果发现,当空孔与装药孔的孔距大于20 cm时,掏槽效果极差,因此为了减少试验次数,选择5,10,15 cm共3种距离作为空孔与装药孔的孔距。空孔孔径是根据现有钻头直径(35,50,70 mm)进行选择。

表2 正交试验因素水平表

Table 2

| 水平号 | 因素列 | |||

|---|---|---|---|---|

| A | B | C | D | |

| Ⅰ | 2.7 | 5 | 35 | 20 |

| Ⅱ | 3.0 | 10 | 50 | 30 |

| Ⅲ | 3.6 | 15 | 70 | 40 |

表3 正交试验设计表

Table 3

| 试验序号 | 因素列 | |||

|---|---|---|---|---|

| A | B | C | D | |

| 1 | 2.7 | 5 | 35 | 20 |

| 2 | 2.7 | 10 | 50 | 30 |

| 3 | 2.7 | 15 | 70 | 40 |

| 4 | 3.0 | 5 | 50 | 40 |

| 5 | 3.0 | 10 | 70 | 20 |

| 6 | 3.0 | 15 | 35 | 30 |

| 7 | 3.6 | 5 | 70 | 30 |

| 8 | 3.6 | 10 | 35 | 40 |

| 9 | 3.6 | 15 | 50 | 20 |

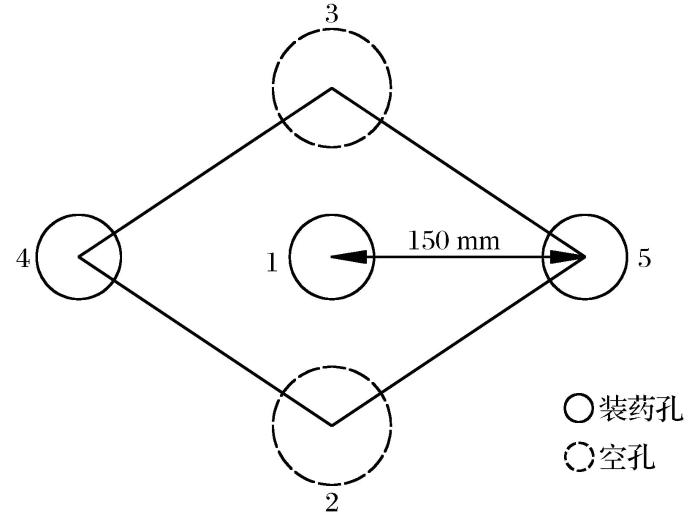

图3

图4

图5

图6

2.2 试验指标

炮孔利用率Bu和槽腔体积Vc是掏槽爆破效果好坏最直观的评价指标。炮孔利用率和槽腔体积越大表示掏槽爆破效果越好。炮孔利用率通过测量残孔的深度来确定。炮孔利用率Bu的计算公式为

式中:

槽腔体积采用称重法进行测量,已知矿岩的密度

式中:

3 试验结果与分析

3.1 正交试验结果

表4 角柱形掏槽正交试验结果

Table 4

| 试验序号 | 因素列 | 各指标2组试验结果 | ||||||

|---|---|---|---|---|---|---|---|---|

| A | B | C | D | 炮孔利用率Bu/% | 槽腔体积Vc/m3 | |||

| 1 | 2.7 | 5 | 35 | 20 | 76 | 78 | 0.11 | 0.1 |

| 2 | 2.7 | 10 | 50 | 30 | 81 | 80 | 0.13 | 0.12 |

| 3 | 2.7 | 15 | 70 | 40 | 65 | 75 | 0.10 | 0.12 |

| 4 | 3.0 | 5 | 50 | 40 | 90 | 88 | 0.12 | 0.13 |

| 5 | 3.0 | 10 | 70 | 20 | 94 | 93 | 0.17 | 0.16 |

| 6 | 3.0 | 15 | 35 | 30 | 50 | 61 | 0.06 | 0.05 |

| 7 | 3.6 | 5 | 70 | 30 | 96 | 95 | 0.15 | 0.13 |

| 8 | 3.6 | 10 | 35 | 40 | 70 | 70 | 0.07 | 0.06 |

| 9 | 3.6 | 15 | 50 | 20 | 59 | 70 | 0.10 | 0.11 |

3.2 极差分析

(1)炮孔利用率的极差分析

根据正交设计原理,不考虑各因素间的相互作用,由

式中:Kij 为第i(i=1,2,3,4)列中水平为j(j=1,2,3)的3个试验结果之和;kij 为因子所在列对应水平试验之和的平均值;nj 为水平数;

表5 炮孔利用率极差分析

Table 5

| 目标参数 | 试验指标 | ||||

|---|---|---|---|---|---|

| Kij | A | B | C | D | |

| 炮孔利用率 | Ki1 | 455 | 523 | 405 | 470 |

| Ki2 | 476 | 488 | 468 | 463 | |

| Ki3 | 460 | 380 | 518 | 458 | |

| k i1 | 75.8 | 87.7 | 67.5 | 78.3 | |

| k i2 | 79.3 | 81.3 | 78.0 | 77.2 | |

| k i3 | 76.7 | 63.3 | 86.3 | 76.3 | |

| 极差R | 3.5 | 24.0 | 18.8 | 2.0 | |

| 因素主次顺序 | BCAD | ||||

| 最优水平组合 | B1C3A2D1 | ||||

通过比较kij (j=1,2,3)值,选取4个影响因素各水平的最大值为最佳水平组合,即当装药孔距空孔的距离取5 cm,空孔孔径取70 mm,装药量取3 kg,填塞长度取20 cm时,炮孔利用率达到最佳,因此,最优影响因素的水平组合为B1C3A2D1。

(2)槽腔体积的极差分析

表6 槽腔体积极差分析

Table 6

| 目标参数 | 试验指标 | ||||

|---|---|---|---|---|---|

| Kij | A | B | C | D | |

| 槽腔体积 | Ki1 | 0.67 | 0.71 | 0.44 | 0.75 |

| Ki2 | 0.70 | 0.72 | 0.71 | 0.62 | |

| Ki3 | 0.60 | 0.54 | 0.82 | 0.60 | |

| k i1 | 0.112 | 0.118 | 0.073 | 0.125 | |

| k i2 | 0.117 | 0.120 | 0.118 | 0.103 | |

| k i3 | 0.100 | 0.090 | 0.137 | 0.100 | |

| 极差R | 0.017 | 0.030 | 0.064 | 0.025 | |

| 因素主次顺序 | CBDA | ||||

| 最优水平组合 | C3B2D1A2 | ||||

通过比较kij (j=1,2,3)值,可以求得这4个影响因素各水平的最佳水平组合,即当空孔孔径取70 mm,装药孔距空孔的距离取10 cm,填塞长度取20 cm,装药量取3 kg时,槽腔体积达到最佳。因此,最优影响因素的水平组合为C3B2D1A2。

3.3 方差分析

由于正交试验的极差分析手段较为简单,结果可能不够严谨和精确。为了准确区分掏槽爆破试验结果之间的差异是由各因素和水平变化引起的,还是由现场钻孔偏差、岩体性质等试验误差引起的(张宇菲,2018),从而更加直观地反映各因素对炮孔利用率和槽腔体积的显著性特征,对正交试验结果进行方差分析。由于进行了2组共18次掏槽爆破效果影响因素敏感性分析试验,故试验误差通过2组重复试验结果来估算。进行方差分析计算时,除了自由度和误差平方有所区别,重复试验和非重复试验的其余计算过程均相同(Zou et al.,2020)。根据正交试验的结果,对炮孔利用率和槽腔体积进行显著性分析计算时,可借助方差分析表(表7)。

表7 炮孔利用率与槽腔体积比方差分析

Table 7

| 目标参数 | 方差来源 | 平方和 | 自由度 | 方差 | F值 | 临界值 | 显著性 |

|---|---|---|---|---|---|---|---|

| 炮孔利用率/槽腔体积 | 因素A | ||||||

| 因素B | |||||||

| 误差 | |||||||

| 总和 |

表7中涉及符号的计算公式如下:

式中:

将各因素方差与误差方差的比值称为F值。根据显著性分析原理,将求得的F值与临界F值做对比,F值越大代表其显著性越高。

(1)炮孔利用率的方差分析

表8 炮孔利用率方差分析

Table 8

| 目标参数 | 方差来源 | 平方和 | 自由度 | 方差 | F值 | 临界值 | 显著性 |

|---|---|---|---|---|---|---|---|

| 炮孔利用率 | 因素A | 40.111 | 2 | 20.056 | 1.023 | F0.10(2,9)=3.01 F0.05(2,9)=4.26 F0.01(2,9)=8.02 | |

| 因素B | 1 852.111 | 2 | 926.056 | 47.221 | **** | ||

| 因素C | 1 068.778 | 2 | 534.389 | 27.249 | *** | ||

| 因素D | 12.111 | 2 | 6.056 | 0.309 | |||

| 误差e | 176.500 | 9 | 19.611 |

(2)槽腔体积的方差分析

表9 槽腔体积方差分析

Table 9

| 目标参数 | 方差来源 | 平方和 | 自由度 | 方差 | F值 | 临界值 | 显著性 |

|---|---|---|---|---|---|---|---|

| 槽腔体积 | 因素A | 0.000878 | 2 | 0.000439 | 6.077 | F0.10(2,9)=3.01 F0.05(2,9)=4.26 F0.01(2,9)=8.02 | * |

| 因素B | 0.003411 | 2 | 0.001706 | 23.615 | *** | ||

| 因素C | 0.012744 | 2 | 0.006372 | 88.231 | **** | ||

| 因素D | 0.002211 | 2 | 0.001106 | 15.308 | ** | ||

| 误差e | 0.000650 | 9 | 0.000072 |

4 正交试验结果分析及现场验证

4.1 正交试验结果分析

依据正交试验的原理,对正交试验结果进行了极差分析和方差分析。为进一步确定小断面巷道掘进掏槽爆破主要影响因素的最佳组合,结合方差分析和极差分析可知:当装药孔距空孔的距离为5 cm时,炮孔利用率最高,但是装药孔距空孔的距离为10 cm时,槽腔体积最大;当空孔孔径为70 mm时,炮孔利用率和槽腔体积均能达到最佳效果。因此考虑到现场钻孔时,若孔距过小,钻孔过程中极易发生穿孔或偏孔,并且能增大掏槽爆破后形成的槽腔体积,决定采用装药孔距空孔的距离为10 cm;装药量和填塞长度对炮孔利用率和槽腔体积的显著性影响均较小,因此可直接采用极差分析结果,即装药量为3 kg,填塞长度为20 cm。

综合考虑炮孔利用率、槽腔体积并兼顾施工工艺,得出小断面巷道掘进掏槽爆破的最优组合如下:空孔孔径为70 mm,装药孔距空孔的距离为10 cm,装药量为3 kg,炮泥填塞为20 cm。

4.2 掏槽爆破方案现场验证

表10 掏槽爆破参数

Table 10

| 名称 | 编号 | 孔深 /m | 装药 /m | 填塞 /m | 装药量/kg | 雷管段别 | 联接方式 | ||

|---|---|---|---|---|---|---|---|---|---|

| 眼数 | 单孔 | 总药量 | |||||||

| 垂直掏槽孔 | 1 | 1.6 | 1.2 | 0.2 | 1 | 1.2 | 1.2 | 1 | 串联 |

| 大直径空孔 | 2~3 | 1.6 | - | - | 2 | - | - | - | |

| 垂直掏槽孔 | 4~5 | 1.6 | 0.9 | 0.2 | 2 | 0.9 | 1.8 | 3 | |

| 掏槽辅助孔 | 6~11 | 1.5 | 0.9 | 0.4 | 6 | 0.9 | 5.4 | 5 | |

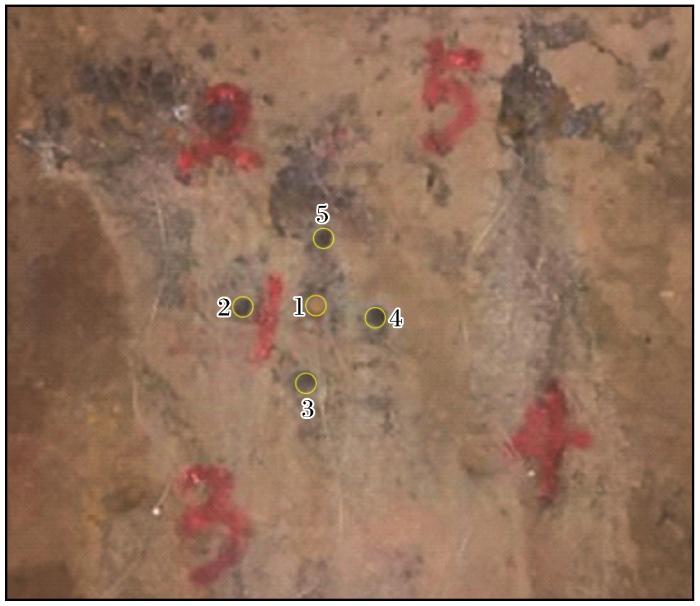

图7

图8

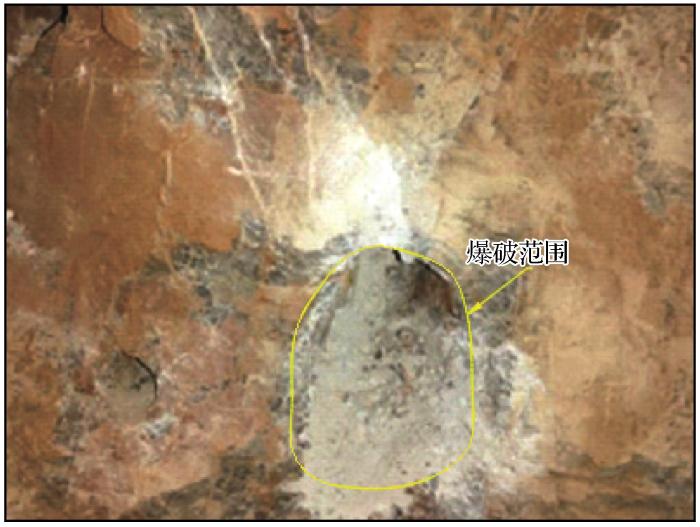

现场试验结果(图8)表明,当试验巷道掘进进尺为1.45 m,掏槽孔残孔孔深不足10 cm时,炮孔利用率达到93%以上,爆破效果良好。与原爆破方案相比,优化后的方案采用上下2个大直径空孔代替原方案四周的4个小空孔,并且装药孔与空孔的距离由原来的5 cm增加至10 cm,拉大了炮孔与空孔之间的距离,降低了打孔过程中穿孔的概率,炮孔利用率从80%提高至93%,有效降低了矿山爆破的成本。

5 结论

运用正交试验的原理,根据极差和方差分析结果,对装药量、装药孔距空孔的距离、空孔孔径和填塞长度4个因素进行分析,从而优化小断面巷道掘进掏槽爆破参数,主要结论如下:

(1)极差分析中,装药孔距空孔的距离对掏槽爆破炮孔利用率影响最大,其次为空孔孔径,装药量的影响较小,填塞长度的影响最小;方差分析中,装药孔距空孔的距离对炮孔利用率有极为显著的影响,空孔孔径对炮孔利用率有着显著影响,装药量和填塞长度对炮孔利用率无显著影响。

(2)极差分析中,空孔孔径对掏槽爆破槽腔体积影响最大,其次为装药孔距空孔的距离,填塞长度的影响较小,装药量的影响最小;方差分析中,空孔孔径对槽腔体积有极为显著的影响,装药孔距空孔的距离对槽腔体积有着显著影响,填塞长度对槽腔体积的显著性影响稍弱于装药孔距空孔距离,装药量对槽腔体积的显著性影响最小。

(3)基于正交试验的原理,综合考虑炮孔利用率、槽腔体积并兼顾施工工艺难易程度,得出云南某锡矿小断面巷道掘进掏槽爆破新方案为:空孔孔径为70 mm,装药孔距空孔的距离为10 cm,装药量为3 kg,炮泥填塞长度为20 cm。经现场验证,新方案的炮孔利用率由原来的80%提高至93%以上。

http://www.goldsci.ac.cn/article/2023/1005-2518/1005-2518-2023-31-2-331.shtml

参考文献

Aeolian sand paste filling material ratio based on repeated orthogonal test

[J].

Application of analytic hierarchy process to tunnel cutting blasting

[J].

Application of blasting funnel theory in slopeing forming control of slope

[J].

Study on factors affecting the explosibility of the coal gangue with orthogonal test

[J].

Experimental study on materials blending proportion for preparation of simulated uranium ore based on orthogonal design

[J].

Sensitivity analysis of punching effect of water-bearing blast hole in open air based on orthogonal design

[J].

Parameter optimization of presplitting blasting based on model test

[J].

Research on parameters optimization of stress relief blasting in coal roadway using orthogonal experiment

[J].

Model test of quasi-parallel cut blasting in rock drivage

[J].

Optimal design of shaped charge cutter used in blasting demolition of steel chimney

[J].

Research of the reasonable cutting method and blasting parameter in limestone drift excavation

[J].

The empty hole effect numerical computation analysis during rock blasting

[J].

Optimization of millisecond delay blasting time in open pit mine based on JKSimBlast software

[J].

Experimental study and engineering practice of pressured water coupling blasting

[J].

The structure design of slit-charge for directional fracture controlled blasting in stone drifting

[J].

Sensitivity analysis of influencing factors of blasting fragmentation distribution based on orthogonal experiment method

[J].

Experimental study on over-slotting blasting of rock roadway in Gubei coal mine

[J].

Numerical study of the contributions of shock wave and detonation gas to crack generation in deep rock without free surfaces

[J].

Model experiment and analysis of wedge-shaped cutting millisecond blasting

[J].

A study of innovative cut blasting for rock roadway excavation based on numerical simulation and field tests

[J].

Model Test Study on Confining Pressure Effect of Cut Blasting in High Geo-stress Rock Lane

[D].

Numerical investigation on influential factors for quality of smooth blasting in rock tunnels

[J].

基于重复正交试验的风积砂膏体充填材料配比

[J].

层次分析法在隧道掏槽爆破中的应用

[J].

爆破漏斗理论在边坡坡面成型控制中的应用

[J].

煤矸石混凝土可爆性影响因素的正交试验研究

[J].

基于正交设计的类铀矿岩相似材料配合比试验研究

[J].

基于正交设计的露天含水炮孔冲孔效应敏感度分析

[J].

基于模型试验的预裂孔爆破参数优选

[J].

煤体卸压爆破参数正交试验优化设计研究

[J].

岩巷掘进准直眼掏槽爆破模型试验研究

[J].

线型聚能切割器爆破拆除钢结构烟囱的优化设计

[J].

石灰岩平巷合理掏槽方法和爆破参数的研究

[J].

岩石爆破中的空孔效应数值计算分析

[J].

基于JKSimBlast软件的露天矿爆破毫秒延期时间优化

[J].

基于正交试验法的爆破块度分布影响因素敏感性分析

[J].

顾北煤矿岩巷掏槽超深爆破试验研究

[J].

楔形掏槽微差爆破模型试验与分析

[J].

高地应力岩巷掏槽爆破围压效应模型试验研究

[D].

甘公网安备 62010202000672号

甘公网安备 62010202000672号