束状组合孔爆破作为地下矿山常用的一种爆破技术,由多个密集且平行布置的炮孔组成,在单自由面环境下爆破破岩效率较高,被广泛应用在大规模落矿和天井掘进等工程中。

就爆炸应力波传播和衰减规律而言,束状组合孔爆破与大孔爆破存在差异(刘建东等,2012),但其爆炸应力场分布状态同样为端部弱于柱部的椭圆形分布(李清等,2019a)。近年来,国内外学者针对影响束状组合孔爆破效果的因素及爆破优化开展了一系列研究。爆破延期时间是影响束状组合孔爆破效果的重要因素,设定合理的延期时间可以提高爆破效率(崔新男等,2019),如果延期时间太长将导致束状组合孔爆破效果弱化(Zhang et al.,2022)。此外,雷管延期误差引起的短延时也会降低束状组合孔爆破振动加速度(支伟等,2022)。一些学者通过模型试验和现场试验,分析了爆破孔网参数和装药结构对束状组合孔爆破效果的影响,发现通过改变抵抗线,调整孔间距和埋深可以促进岩体爆破破碎,提高爆破能量利用率(刘建东等,2011;杨海涛等,2021;陈何,2022,2023;陈何等,2023;邱贤阳等,2023;温晨等,2023)。熊常然等(2024)通过模型试验研究了岩体节理性质的影响,结果表明相同节理厚度下束状孔爆破应力波衰减小于大孔爆破,且节理厚度与应力波峰值振速呈反比。部分学者系统研究了地应力对爆破的影响,发现地应力对爆破效果有显著的抑制作用(杨建华等,2020;金鹏等,2021),当侧压力系数不同时,各个方向质点振速存在方向差异性,围压与岩体爆破损伤破裂区存在正相关(李萧翰等,2019;Peng et al.,2020;庞宁波等,2023)。

当前我国众多矿山即将转入深部开采阶段,不可避免地面临“三高一扰动”等复杂开采条件的制约。但上述研究主要考虑了延期时间、节理厚度、装药结构和孔网参数等因素对束状组合孔爆破的影响,关于地应力对爆破效果的影响也仅有针对单孔进行的分析,鲜有针对高应力环境下束状组合孔爆破后的损伤破裂规律进行研究。当处于高地应力环境下的采场采用束状组合孔进行拉槽爆破作业时,爆炸应力波的传播以及岩体损伤破裂情况将更为复杂(Yang et al.,2018;Xiao et al.,2019;Zhang et al.,2020;Luo et al.,2021)。因此,研究高地应力环境下岩体在束状组合孔爆破作用下的损伤破裂规律,进而优化束状组合孔爆破参数对指导矿山生产建设具有重要意义。

本研究采用LS-DYNA构建束状组合孔平面数值模型,重现束状组合孔同时起爆下岩石爆破损伤破裂过程;探究岩体在单向静应力和双向等值静应力下束状组合孔爆破损伤破裂特征(邱贤阳,2018),进而对高应力下束状组合孔的孔间距进行优化,并进行工程试验验证。

1 束状组合孔爆破原理

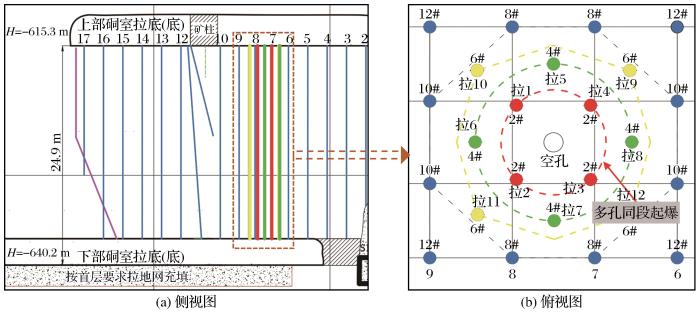

图1

图1

地下矿山束状组合孔爆破示意图

Fig.1

Schematic diagram of bunch holes blasting in underground mine

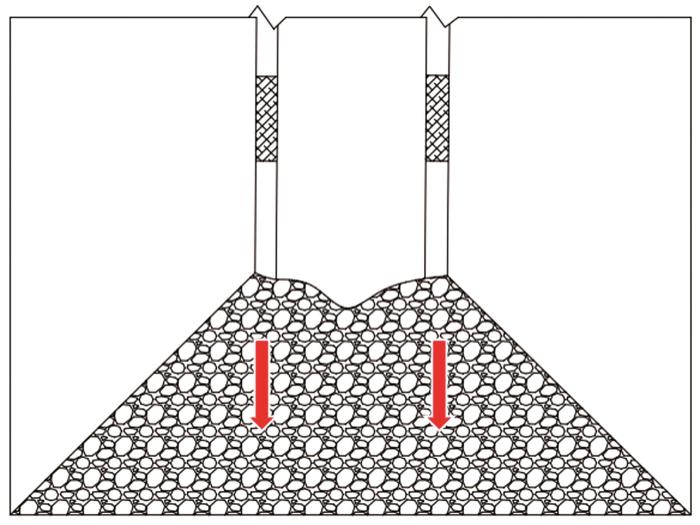

与单孔爆破漏斗相比,多孔齐发爆破漏斗的形成过程由临近药包之间的爆炸应力波及爆生气体共同作用(李清等,2019b;马彦军等,2021;赵兴东等,2023)。2个药包爆破其爆破漏斗形成过程可划分为4个阶段:第一阶段是两孔单独作用爆破阶段,即两孔起爆后爆炸应力波向外传播,各自形成粉碎区和初始径向裂纹;第二阶段是应力波叠加阶段,相邻两孔药包的应力波在两孔中部发生叠加,促进了初始裂纹的进一步扩展;第三阶段为爆生气体压力作用下两孔裂纹贯穿阶段,在两孔的爆生气体压力作用下,初始裂纹进一步扩展,并在两孔中部贯穿;第四阶段为爆生气体压力驱动形成爆破漏斗阶段,即在爆生气体压力和破碎岩体自重作用下,破碎岩块往自由面方向抛掷,最终形成共同爆破漏斗,如图2所示。

图2

图2

束状组合孔爆破破岩示意图(雷振等,2021)

Fig.2

Schematic diagram of rock breaking by bunch holes blasting (Lei et al.,2021)

2 高应力下束状组合孔拉槽爆破损伤特征

2.1 数值分析模型

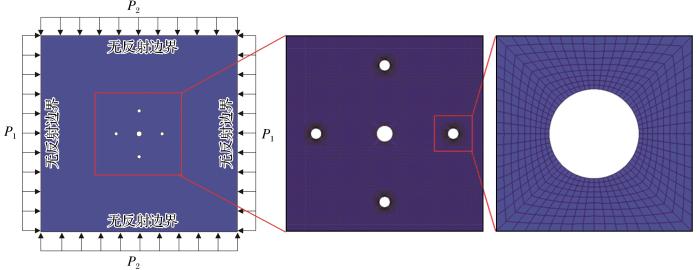

地下矿山束状组合孔拉槽爆破的抵抗线通常较大,因此可以利用平面模型研究高应力环境下束状组合孔拉槽爆破的损伤破裂过程。结合地下矿山深孔爆破工程实践,建立如图3所示的束状组合孔爆破平面分析模型。模型尺寸为16 m×16 m,模型中间布置5个炮孔,包含4个装药孔和1个空孔。装药孔直径为110 mm,空孔直径为165 mm。装药孔间距为1 m,装药孔与空孔之间的距离为0.7 m。模型顶、底面和四周均设置为无反射边界,以减弱反射应力波对计算结果的影响。

图3

岩石模型采用LS-DYNA中的MAT_RHT材料模型,对应的岩石材料参数引自Xie et al.(2017),详细参数见表1。炸药模型采用LS-DYNA中的MAT_HIGH_EXPLOSIVE_BURN材料,选择 JWL 状态方程来模拟炸药爆轰气体压力,其状态方程见

式中:P为爆轰产物压力;A、B、R1、R2和ω为炸药JWL状态方程参数;V为相对比容;E为初始比内能。

表1 RHT 岩石模型参数

Table 1

| 参数 | 取值 | 参数 | 取值 |

|---|---|---|---|

| 物质密度ρ0/(kg/m³) | 2 660 | 雨贡纽系数A2/GPa | 37.84 |

| 孔隙压缩时压力Pel/MPa | 125 | 雨贡纽系数A3/GPa | 21.29 |

| 孔隙压实时压力Pcomp/GPa | 6 | 状态方程参数B0 | 1.22 |

| 孔隙度指数N | 3.0 | 状态方程参数B1 | 1.22 |

| 初始孔隙度α0 | 0 | 状态方程参数T1/GPa | 25.7 |

| 雨贡纽系数A1/GPa | 25.7 | 状态方程参数T2 | 0 |

| 单轴抗压强度fc/MPa | 167.8 | 参考拉伸应变率 | 3e-6 |

| 抗拉强度比 | 0.04 | 失效压缩应变率 | 3e25 |

| 剪压强度比 | 0.21 | 失效拉伸应变率 | 3e25 |

| 剪切模量G/GPa | 21.9 | 压缩屈服面参数 | 0.53 |

| 失效面参数A | 2.44 | 拉伸屈服面参数 | 0.7 |

| 失效面指数N | 0.76 | 剪切模量缩减系数ξ | 0.5 |

| 拉压子午比Q0 | 0.68 | 初始损伤参数D1 | 0.04 |

| 罗德角相关系数B | 0.05 | 损伤参数D2 | 1.0 |

| 压缩应变率指数βc | 0.026 | 最小失效应变εpm | 0.015 |

| 拉伸应变率指数βt | 0.007 | 残余应力强度参数Af | 0.25 |

| 参考压缩应变率 | 3e-5 | 残余应力强度指数nf | 0.62 |

塑性流动拉伸压力 PTF | 0.001 | 侵蚀塑性应变EPSF | 2.0 |

| GAMMA | 0.0 |

表2 炸药参数及JWL状态方程参数

Table 2

| 参数 | 取值 | 参数 | 取值 |

|---|---|---|---|

| ρ/(kg·m-3) | 1 320 | R1 | 5.81 |

| D/(m·s-1) | 6 690 | R2 | 1.77 |

| PCJ /GPa | 16 | ω | 0.282 |

| A/GPa | 586 | E/GPa | 7.38 |

| B/GPa | 21.6 |

岩石的损伤值常用作评价岩体是否损伤的标准,损伤值主要由定义方式、应用条件和岩体性质所决定。失效单元指的是数值模型中失效的模型网格单元,当岩石模型选用MAT_RHT材料模型来探究爆破造成岩石的损伤破坏时,单元的损伤值D大于0.6时可认为岩石遭到破坏(Yi et al.,2017),判定此单元失效。通过统计分析不同数值模型的失效单元数量,即可分析模型损伤破坏区域范围的变化情况。

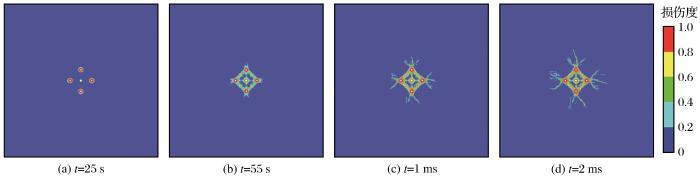

2.2 束状组合孔同时起爆下爆破损伤破裂过程

图4所示为无初始应力束状组合孔同时起爆下爆破损伤破裂过程。掏槽孔首先受到爆炸荷载与孔壁岩体作用产生的冲击波作用,产生压剪损伤,如图4(a)所示。此后,随着应力波沿孔径方向往外传播,冲击波衰减为应力波,此时应力波波阵面径向分量已不能满足岩体压剪损伤破坏强度要求,由于切向分量产生的拉应力大于岩体的抗拉强度,致使孔壁周围岩体产生的拉伸损伤在压剪损伤区的基础上继续扩展。随着应力波的继续传播,当2个应力波波阵面相遇后,会形成应力波叠加区,在相邻孔中间形成裂纹。同时应力波传至周边装药孔和中间空孔,在炮孔壁反射形成拉应力,进一步形成拉伸破坏,并在装药炮孔之间形成贯穿裂纹,如图4(b)所示。之后,4个装药孔爆破引起的应力波在空孔壁反射的拉伸应力波继续向外传播,形成装药孔与空孔之间的贯穿裂纹,如图4(c)所示。此后应力波继续传播,在4个装药孔外围继续形成往外扩展的拉伸裂纹,形成最终的损伤破裂,如图4(d)所示。

图4

图4

束状组合孔同时起爆下爆破损伤破裂过程

Fig.4

Blasting damage rupture process under simultaneous initiation of bunch holes

2.3 单向静应力下束状组合孔爆破损伤破裂特征

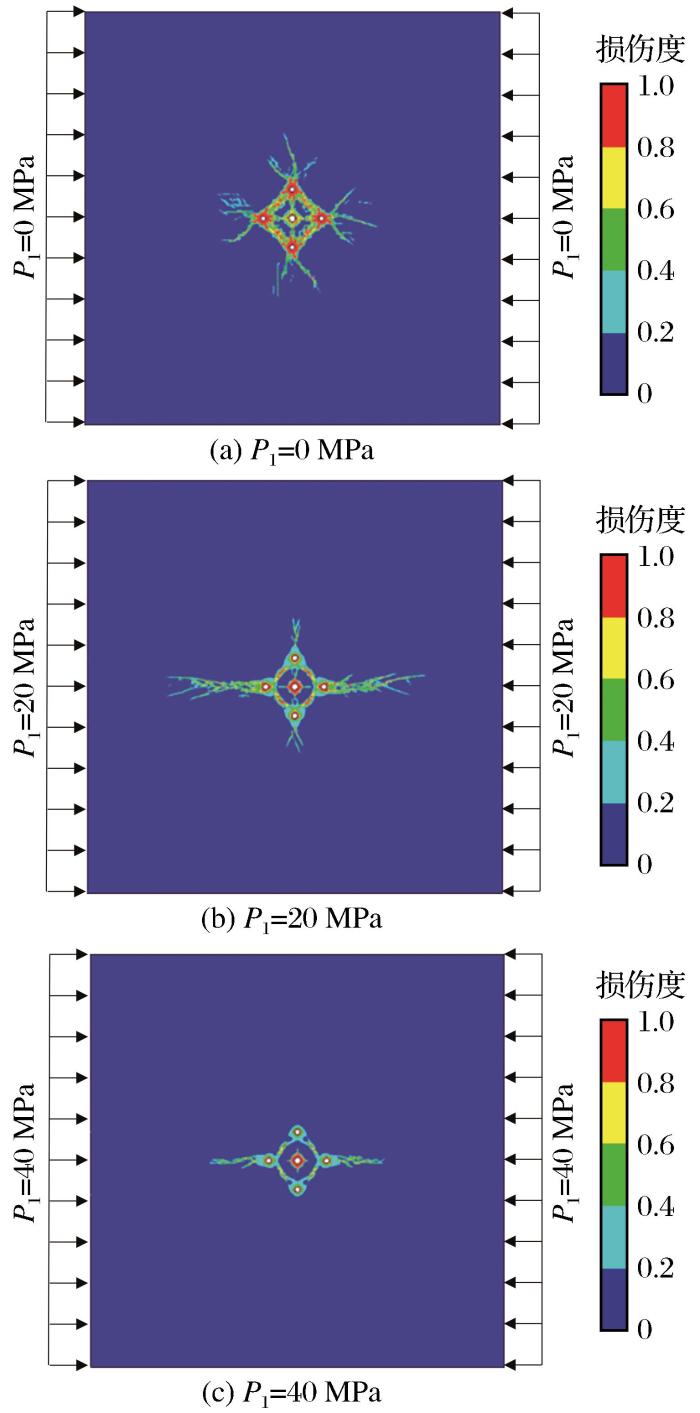

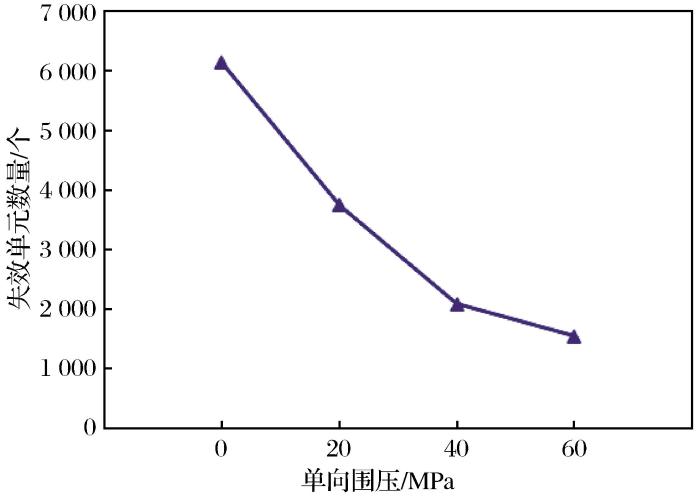

图5所示为单向静应力下束状组合孔同时起爆的爆破损伤破裂。由图5可见,单向静应力P1对束状组合孔爆破损伤破裂产生较大影响。无静应力下,束状组合孔爆破时炮孔周边损伤较为严重和均匀,且4个炮孔外围的裂纹也较为均匀,如图5(a)所示。施加单向静应力P1后,束状组合孔爆破损伤裂纹主要沿静应力方向扩展,在垂直裂纹加载方向损伤裂纹扩展则受到极大限制,如图5(b)所示。特别是加载40 MPa静应力后,垂直于静应力P1方向的裂纹不向炮孔外围扩展,如图5(c)所示。此外,施加静应力后束状组合孔间和内部范围内的损伤也受到一定的抑制,加载20 MPa静应力后4个束状炮孔与中间空孔之间的贯穿裂纹数量降低,而加载40 MPa静应力后,4个束状炮孔与中间空孔之间无法形成贯穿裂纹。图6所示的失效单元数量也表明,在同时起爆下单向静应力会抑制束状组合孔爆破损伤破裂。

图5

图5

单向静应力下束状组合孔爆破损伤破裂

Fig.5

Blasting damage rupture of bunch holes under unidirectional static stress

图6

图6

不同静应力下束状组合孔爆破的失效单元数量

Fig.6

Number of failure units of bunch holes blastingunder different static stress

2.4 双向等值静应力下束状组合孔爆破损伤破裂特征

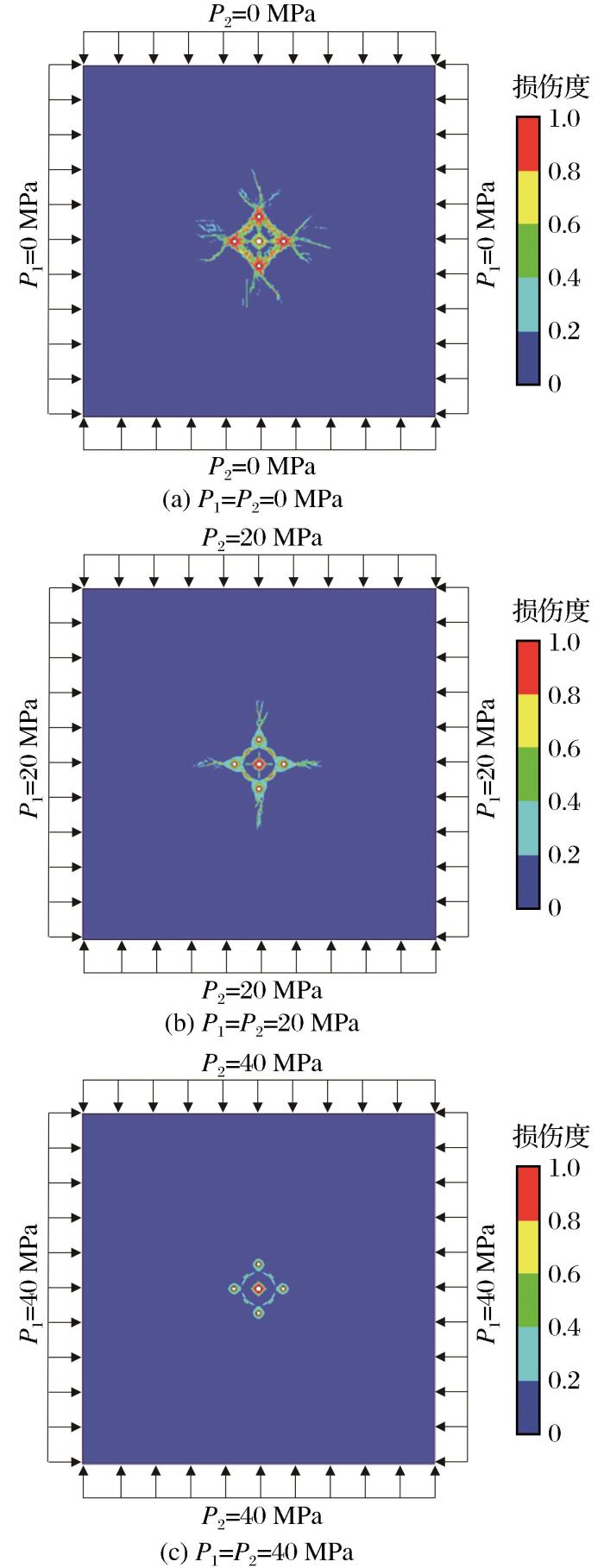

图7所示为双向等值静应力下束状组合孔同时起爆时的爆破损伤破裂情况。由图可见,双向等值静应力P1、P2对束状组合孔爆破损伤破裂也会产生较大影响。施加双向等值静应力后,束状组合孔的孔间裂纹由不施加静应力时的方形贯穿裂纹转变为圆形贯穿裂纹。这是由于在双向等值静应力作用下,岩体内的应力分布在各个方向都是均匀的。随着双向等值静应力的增加,束状组合孔间贯穿裂纹数量逐渐减小。在双向40 MPa静应力下,4个束状炮孔与中间空孔之间无法形成贯穿裂纹。此外,随着双向等值静应力的增大,束状组合孔外

图7

图7

双向静应力下束状组合孔爆破损伤破裂

Fig.7

Bunch holes blasting damage rupture under bidirectional static stresses

围裂纹扩展也受到较大抑制,20 MPa双向静应力下束状组合孔外围裂纹比无静应力下更为稀疏,而40 MPa双向静应力下束状组合孔外围没有裂纹扩展。

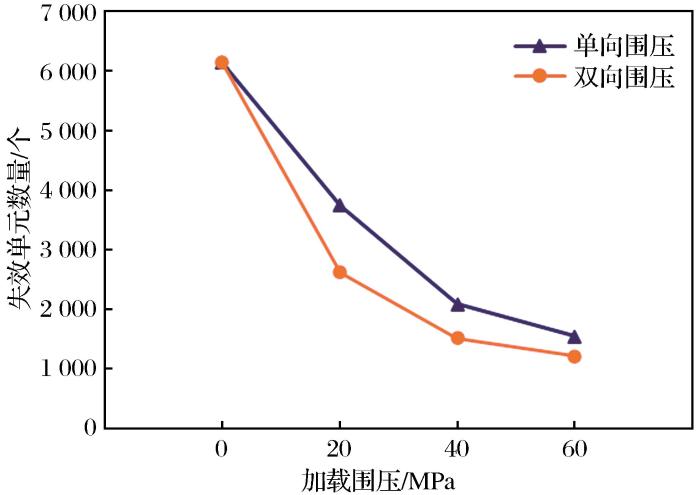

图8

图8

单向和双向静应力下束状组合孔同时爆破失效单元

Fig.8

Failure units of bunch holes simultaneous blasting under unidirectional and bidirectional static stresses

2.5 高应力下束状组合孔拉槽爆破孔间距优化

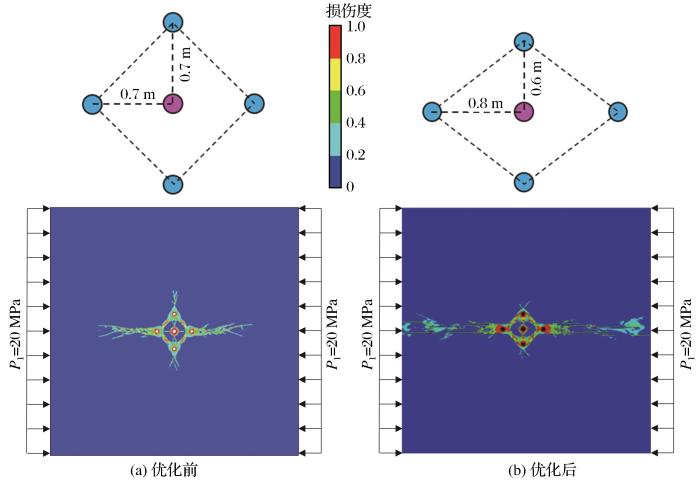

在束状组合孔拉槽爆破中,当2个方向静应力相差较大时,2个方向的损伤破裂也相差很大,容易引起岩体爆破损伤的各向异性,不利于小静应力方向的孔间裂纹扩展。因此,为克服静应力对拉槽爆破的损伤破碎造成影响,需根据静应力大小对孔间距进行优化。在实际工程中,钻孔精度常受到钻孔机械设备和岩石性质的影响,在优化孔间距时,孔间距调整太小或太大都会导致优化效果不明显,因此孔间距以0.1 m为间隔进行调整,随着静应力增大,优化间隔也相应增大。最终得到孔间距优化后的各向异性高地应力环境拉槽爆破方案:以0.1 m为优化间隔,增加最大应力方向的孔间距,减小最小应力方向的孔间距。如图9所示,单向最大静应力为20 MPa时,最大、最小静应力方向的孔间距分别增大、减小0.1 m;如图10所示,单向最大静应力为40 MPa时,最大、最小静应力方向的孔间距分别增大、减小0.2 m。

图9

图9

单向静应力为20 MPa时拉槽爆破孔间距优化

Fig.9

Optimization of cutting blasting holes spacing with 20 MPa unidirectional static stress

图10

图10

单向静应力为40 MPa时拉槽爆破孔间距优化

Fig.10

Optimization of cutting blasting holes spacing with 40 MPa unidirectional static stress

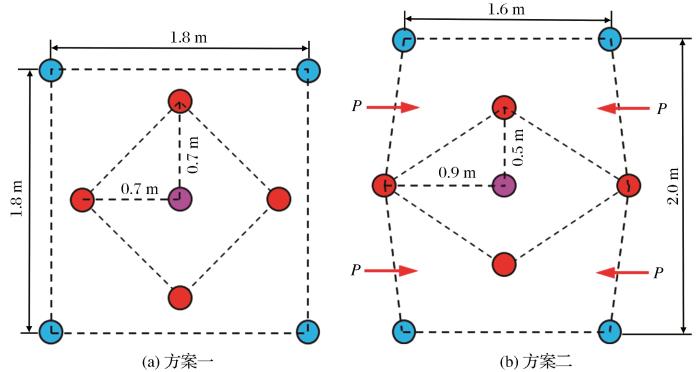

施加静应力后,通过调整孔间距有助于保障拉槽爆破中心束状组合孔的爆破破岩效果,为后续炮孔爆破提供自由面。然而,调整炮孔孔间距后束状组合孔爆破形成的空间并非正方形,而是扁平的方形,为了确保拉槽爆破的破岩效果,中心束状组合孔外围的辅助孔也需要做相应调整,从而更好地利用束状组合孔爆破提供的自由面。图11所示为单向静应力下拉槽爆破炮孔布置优化方案,通过将辅助孔往小静应力方向倾斜,可确保拉槽范围内的岩石均匀破碎。尽管优化后的拉槽爆破范围并非正方形,但其爆破破岩范围与无静应力条件下的爆破范围接近,可确保在不增加炸药单耗的条件下实现静应力作用下拉槽爆破高效破碎。

图11

图11

单向静应力拉槽爆破炮孔布置优化

Fig.11

Optimization of blasting holes layout of cutting blasting under unidirectional static stress

3 工程验证

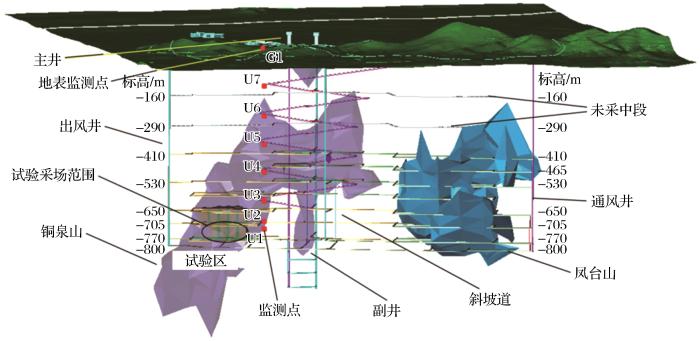

3.1 沙溪铜矿开采技术条件

爆破试验在安徽铜冠(庐江)矿业有限公司沙溪铜矿开展,矿区位于庐江县泥河镇,属低山丘陵地形。矿体赋存标高为51.38~-1 056.41 m,最小埋深为3.40 m,最大埋深为1 090.91 m,矿床总体开采顺序为自下而上,走向上为后退式开采。首采中段的选择主要是根据矿体赋存条件、矿石品位和采矿工艺等确定。-650~-770 m中段矿石品位较其他中段高、矿石储量也较大,因而选择-770 m作为矿山的首采中段。该中段距地表为820 m,原岩应力为35.2 MPa(铜陵有色金属集团控股有限公司技术中心,2014),采矿方法选用大直径深孔阶段空场嗣后充填法。

沙溪铜矿为斑岩型铜矿床,矿区除第四系土层与风化岩体之外,主要岩石有石英闪长斑岩、粉砂岩和泥质粉砂岩,其矿岩物理力学参数见表3。

表3 沙溪铜矿矿岩物理力学性质

Table 3

| 岩性 | 地层 | 密度/(kg·m-3) | 杨氏模量/GPa | 抗压强度/MPa | 泊松比 | 抗拉强度/MPa | P波波速/(m·s-1) | RQD/% | RMR |

|---|---|---|---|---|---|---|---|---|---|

| 粉砂岩 | 侏罗系 | 2 730 | 42.5 | 86.4 | 0.25 | 8.5 | 5 401.47 | 67 | 51 |

| 泥质粉砂岩 | 志留系 | 2 760 | 43.0 | 67.4 | 0.24 | 3.7 | 5 715.95 | 43 | 55 |

| 石英闪长斑岩 | 岩浆岩 | 2 700 | 51.96 | 119.8 | 0.26 | 7.2 | 5 599.22 | 66 | 62 |

3.2 高应力束状组合孔爆破试验设计

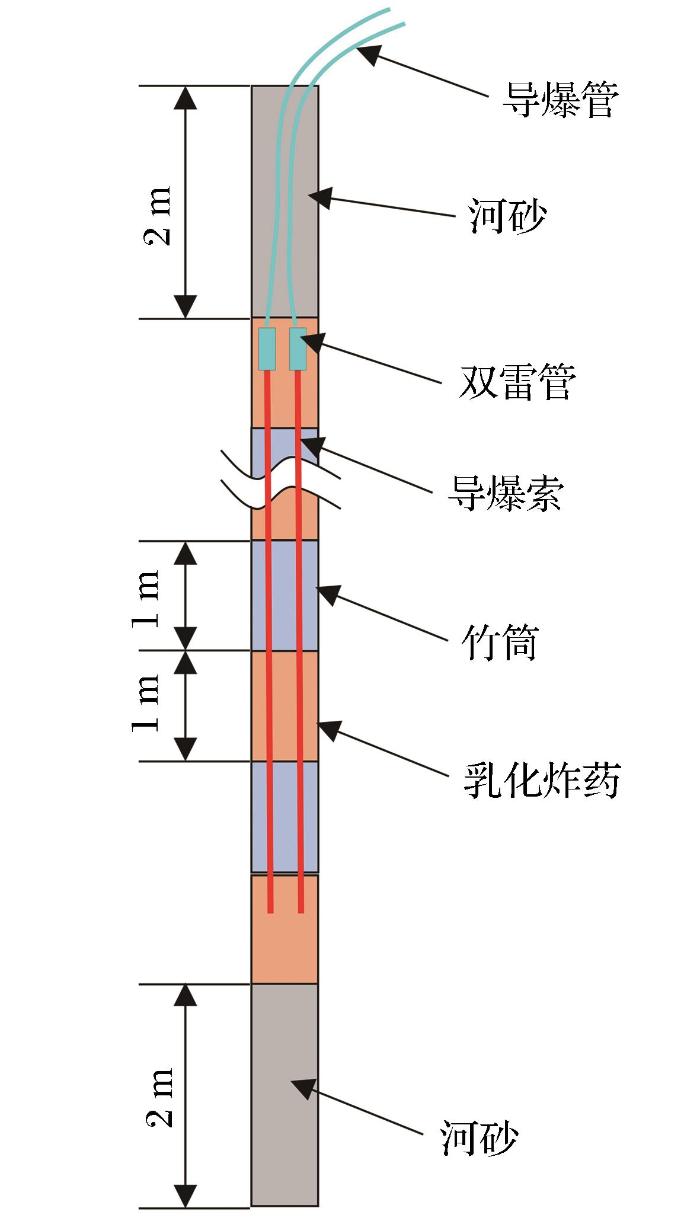

爆破试验在首采中段-770~-705 m分段F209采场开展,爆破试验区域如图12所示。在F209采场中采用束状组合孔拉槽区。采场设计孔网参数采用图11(a)和图11(b)的参数。方案一:4个束状组合孔与中心空孔的间距均为0.7 m,外围辅助孔间距为1.8 m;方案二:最大静应力方向的2个束状组合孔与中心空孔的间距均为0.9 m,最小静应力方向的2个束状组合孔与中心空孔的间距均为0.5 m,最大静应力方向的外围辅助孔间距为1.6 m,最小静应力方向的外围辅助孔间距为2.0 m。炮孔直径为165 mm,炮孔深度为60 m,单个炮孔装药炸药采用长度为0.5 m、直径ϕ为140 mm的条柱乳化炸药,单条炸药重量为9 kg,采用间隔装药。装药结构为1 m炸药与1.0 m竹筒的间隔布置,孔口2 m不装药,单孔装药量为504 kg,装药结构如图13所示。装药时沿炮孔全长铺设对折导爆索,顶层药包连接2发导爆管雷管,然后将所有雷管连线至凿岩硐室外起爆。

图12

图13

4 现场试验效果

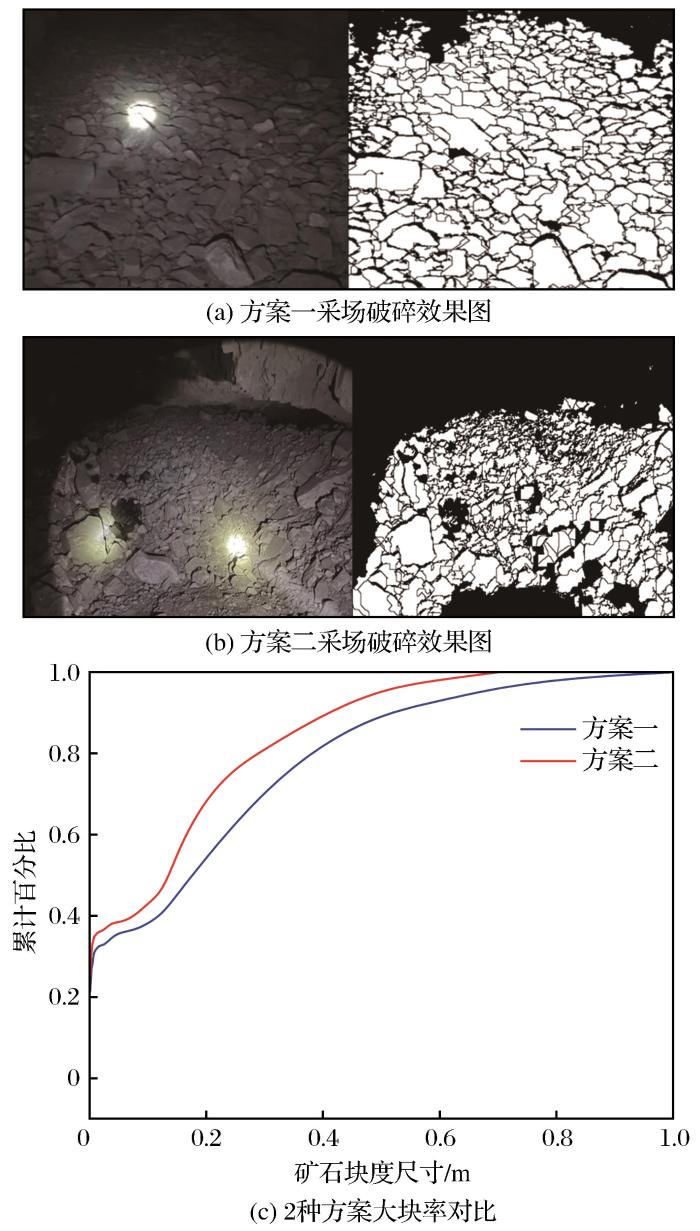

根据矿山破碎站受料仓的格栅尺寸(0.5 m×0.5 m),规定当矿石最大长度超过0.5 m时,该矿石为大块矿石。对F209采场的2种束状组合孔拉槽爆破方案的岩石破碎块度进行统计分析,结果如图14所示。F209采场方案一的大块率达10.05%,F209采场方案二的大块率达 4.8%,优化后的拉槽区束状组合孔爆破破碎效果得到明显改善。

图14

图14

高应力拉槽区中孔爆破块度

Fig.14

Blasting fragmentation of middle hole in the high-stress groove area

谢亮波等(2020)通过数值分析手段研究侧向荷载变化对束状组合孔爆破效果的影响,调整孔间距和抵抗线后得到了较好的爆破破岩质量。与前人研究相比,本文通过数值模拟和现场工业试验,验证了在不增加炸药单耗的前提下,根据采场静应力值调整束状组合孔的孔间距、外围辅助孔的布置方式,可以改善拉槽区的爆破破岩效果。

5 结论

本研究运用非线性显式有限计算软件LS-DYNA,建立了束状组合孔平面数值模型,结合工程实践,探究了深井高应力环境下,束状组合孔的拉槽爆破损伤演化过程和破裂特征,并对拉槽爆破孔间距进行优化,开展了现场工程试验,得出以下结论:

(1)单向静应力作用下束状组合孔爆破损伤裂纹主要沿静应力方向扩展;静应力对岩石爆破破碎有抑制作用,且静应力越大,抑制作用越显著;在双向等值静应力条件下,孔间裂纹贯穿方式转变为圆形贯穿;静应力大小与束状组合孔失效单元数量呈反比。

(2)提出了增加最大静应力方向的孔间距、减小最小静应力方向孔间距的优化思路,结合数值模拟确定了不同静应力条件下的束状组合孔优化间隔。

(3)在沙溪铜矿开展了高应力条件束状组合孔爆破现场试验,通过优化束状组合孔的孔间距和外围辅助孔的布置,成功将大块率由超过10%降低至5%以下,验证了优化方案的可行性。

http://www.goldsci.ac.cn/article/2024/1005-2518/1005-2518-2024-32-2-318.shtml

参考文献

Study on Blasting Mechanism and Enhanced Rock Fragmentation Model of Bunch-hole

[D].

Optimal holes spacing of bunch-holes

[J].

Study on blasting effect and strengthening fragment mechanism of bunch-holes

[J].

Experimental research on bunch-hole double sublevels in-hole delay blasting

[J].

Numerical simulation study of crack propagation in deep rock mass under water-coupling blasting

[J].

An investigation of energy consumption variation in rock blasting breaking with the resistance line

[J].

Research on Raise Excavation Technology by Long Hole Blasting Considering Hole Deviation

[D].

Investigation on the dynamic fracture property of oblique open-joints under bunch-hole explosion

[J].

Study on the influence of length-diameter ratio on the mechanical characteristics of cracks at the end of linear charges

[J].

Analysis of blasting vibration effects under different ground stress

[J].

Study and application of efficient blasting technology of parallel dense bundle deep holes

[J].

Study and application on efficient mining technology for residual mine based on bundle boles large-scale blasting

[J].

Effects of in-situ stress on blasting damage during deep tunnel excavation

[J].

The practice of cutting slotting blasting technology in high stage mine room of Tieshan mining area

[J].

Numerical simulation on damage evolution of rock porous blasting under in-situ stress

[J].

Effects of confining pressure on crater blasting in rock-like materials under electric explosion load

[J].

Research on the Mechanisms and Application of Precise Short-delay Blasting

[D].

Effect of in-situ stresses on fracturing performance of crater blasting under different resistance lines

[J].

Measurement study of stress relief method in the stress field of raw rock at Shaxi copper mine

[R].

Simulation of crack propagation induced by short delay blasting with blast holes in a combined fan pattern for deep well

[J].

Numerical analysis of hard rock blasting unloading effects in high in situ stress fields

[J].

Analysis of damage mechanisms and optimization of cut blasting design under high in-situ stresses

[J].

Test study on optimal values of blasting parameters of combined holes under lateral load

[J].

Attenuation law of bunch-holes and equivalent large hole blasting stress wave in jointed rock mass

[J].

Numerical simulation research on rock breaking law of combined hole blasting under different stress conditions

[J].

Influences of in-situ stress on blast-induced rock fracture and seismic waves

[J].

Fracture mechanism due to blast-imposed loading under high static stress conditions

[J].

Numerical modelling for blast-induced fragmentation in sublevel caving mines

[J].

Experimental study on crack formation in sandstone during crater blasting under high geological stress

[J].

Influence of detonator delay scatter on rock fragmentation by bunch-holes blasting

[J].

Optimization of parameters for medium-deep hole slot blasting during mining blasting

[J].

Study on vibration attenuation characteristics of blasting with bunch-holes

[J].

束状组合孔爆破机理及增强破岩作用模型研究

[D].

束状组合孔炮孔最佳间距的研究

[J].

束状组合孔爆破增强破岩作用机理研究

[J].

束状组合孔双分层孔内延期爆破试验研究

[J].

深部岩体水耦合爆破裂纹扩展数值模拟研究

[J].

岩石爆破破碎能耗随抵抗线的变化规律

[J].

考虑炮孔偏斜的深孔爆破成井技术研究

[D].

束状炮孔爆破倾斜张开节理的动态断裂特性研究

[J].

长径比对束状炮孔端部裂纹力学特征影响的研究

[J].

不同地应力下爆破振动效应分析

[J].

平行密集束状深孔高效爆破技术研究及应用

[J].

束状孔大量落矿残矿高效回采工艺技术研究与应用

[J].

铁山矿区采场高阶段矿房切割拉槽爆破技术实践

[J].

地应力下岩石多孔爆破损伤演化数值模拟

[J].

精确短延时爆破作用机理及技术应用研究

[D].

不同抵抗线下地应力对漏斗爆破破碎的影响

[J].

沙溪铜矿区原岩应力场应力解除法测量研究

[R].

深井扇形组合孔短延时爆破裂纹扩展模拟研究

[J].

侧向荷载下组合孔爆破参数优化取值试验研究

[J].

束状孔与当量大孔爆破应力波在节理岩体中的衰减规律

[J].

地应力对岩石爆破开裂及爆炸地震波的影响研究

[J].

不同应力条件下组合孔爆破破岩规律数值模拟研究

[J].

矿房回采爆破时中深孔拉槽爆破的参数优化研究

[J].

束状组合孔爆破振动衰减特性研究

[J].

甘公网安备 62010202000672号

甘公网安备 62010202000672号