多级机站通风是一种可用于深部复杂矿山通风系统的技术,旨在有效解决矿山开采深度增加所带来的通风难题。相比传统的大主扇通风系统,多风机多级机站通风系统通过多级风机的级联策略,极大地提升了通风系统的调节精度和控制灵活性,能够显著提高通风系统效率,降低通风能耗,在非煤矿山得到普遍应用。

多级机站通风方式采用多级风机来动态调节各需风点的风量分配,改善井下风压分布状态,具有风量调节灵活、风压分布均匀和有效风量率高等特点(刘杰等,2010;贾安民,2012),在地下金属矿山得到了较广泛的应用。相比通风构筑物调节方式,采用风机来控制通风网络的风量分配,能够提高通风系统的可控性(陈喜山等,2002)。通过增设多级机站可以更容易地分配局部风流,减少总进回风量。然而,风机数量越多,风机智能监控的难度越大,智能通风对于风机智能监控子系统的要求也更高。陈宜华等(2008)分析了多级机站通风系统的设计方法。赖明照等(2016)通过三维通风系统仿真方式来优化多级机站通风系统。相关学者分析了多风机联合运转相互干扰可能导致的风机不稳定运转或风机负压运转问题(王桂坤,2008;孙星等,2009)。吴兴校(2018)针对现有风机监控系统评判不全面的问题,对大型矿井风机智能监控系统的实时安全评判策略和风机实时故障诊断方法进行了研究,从而提高了矿井通风系统运行的安全性。矿井智能通风系统的核心技术是实现井下按需通风,鉴于此,学者们对按需通风关键理论与技术(卢新明等,2020)和按需通风的初步实现方法(周福宝等,2020)等进行了研究,并指出智能通风应建立虚实映射模型(刘剑,2020)。相比增阻调节的按需调控方式,采用风机变频按需调控技术对于多级机站通风系统实现节能调控和按需分风效果更明显。然而,与风流调控优化问题(Ueng et al.,1984;Wang,1984)一样,风量未知的风机优选数学模型存在非线性项、求解较为困难的问题,一般需要采用禁忌搜索(Drezner et al.,1999;Stepanenko et al.,2007)、蚁群算法(Liang et al.,2018)和遗传算法(Lowndes et al.,2005;Kozyrev et al.,2012)等智能优化方法进行求解计算,且难以处理大规模复杂通风网络模型的风机优选问题。

由于多风机多级机站通风系统中各装机分支(装机点所在巷道)之间相互影响,传统风机优选方法并不适用,亟需研究一种适用于多级机站的风机优选方法。在风量分配计算过程中,对于单个回路最多只包含一条装机风量分支的情况,可以直接将风机作为余树分支,并将不平衡风压(风机风压)直接分配在各个独立回路的余树分支上进行风机优选。然而,对于单个回路可能存在多条装机风量分支的情况,则需要考虑装机分支之间风量的逻辑性问题和不平衡风压(风机风压)的优化分配问题。为了解决各级机站风机选型中风压相互影响的问题,本文提出了一种以通风风机功率最小、各级机站负压均衡、最佳匹配风机风量和最佳匹配风机风压为目标的多级机站风机优选多目标优化方法。

1 多级机站风机选型问题分析

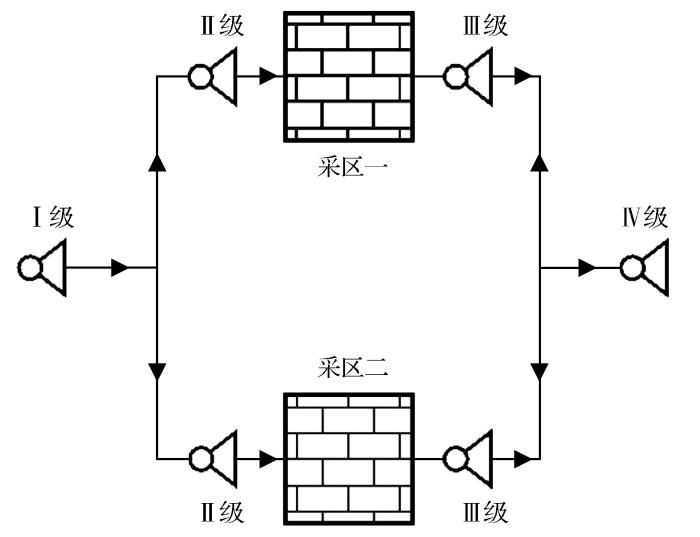

对于大主扇通风系统,可采用通风网络解算方法来确定风机安装位置的不平衡风压值,因此在风机优选时,可直接从备选风机库中进行比对选型。针对大主扇通风系统的传统风机优选方法,由于单个回路最多包含一条固定风量类型的装机风量分支,因此通风网络解算方法可将所有不平衡风压(风机风压)集中分配在固定风量类型的余树分支上。然而,对于多级机站通风系统,单个回路中往往包含多条固定风量类型的装机风量分支,传统的风机优选方法不再适用。图1所示为4级类型的多级机站通风系统。

图1

相比传统的风机优选过程,多级机站风机优选需要处理不平衡风压、风压再分配的问题,其原因是多级机站通风网络装机风量分支之间的风机风压相互影响。若装机位置设置不合理或不平衡风压分配不合理,可能会出现部分风机装机风压不在合理范围之内,进而导致无法进行风机选型。

对于多风机多级机站通风系统,需要改进适用于多级机站通风网络的固定风量解算方法。采用固定风量解算法来确定通风网络分支风量的初始分配状态,以及装机分支不平衡风压的初始分布状态。在独立回路圈划时,一般要求每一独立回路只能包含一条固定风量巷道或装机巷道,且定流巷道总数不大于独立回路数,否则回路圈划无法进行。因此,在固定风量解算时,若一个回路中含有2条以上的定流巷道,就必须将生成树中的定流巷道暂时转化为非定流巷道,以保证解算过程的顺利进行。当通风网络分支风量的初始分配状态和装机分支不平衡风压的初始分布状态确定后,可采用风机优选数学模型来确定多级机站风机的最优不平衡风压分配方式。

多风机多级机站风机选型过程包括以下3个步骤:(1)根据装机分支装机风量的范围,按用户设置的风量间隔来确定多组装机风量值,采用固定风量解算法对分组装机风量值进行通风网络解算,初步确定通风网络风量分配初始状态和装机分支调节风压值。(2)采用多级机站风机优选数学模型来确定装机分支调节风压值,得到装机位置风机的装机风量和装机风压。(3)以装机位置风机的装机风量和装机风压为基础,按照风机运行效率等约束要求从数据库中进行匹配搜索,确定备选风机。对不同分组装机风量值优选得到的备选风机进行比较,确定最佳风机选型方案,辅助人工完成关于井下巷道装机位置处需要安装风机的最佳型号和风机安装角度的决策。

2 多级机站风机优选目标与约束条件

2.1 优选目标

多级机站风机优选的目标主要是优选可以满足井下各装机点风量通风需求(装机风量)和风压负载要求(装机风压)的最佳风机型号。为了实现井下按需调控和节能调控,并使各风机预留足够风量调控范围,多级机站风机优选应构造通风风机功率最小、同级机站负压均衡、最佳匹配风机风压和最佳匹配风机风量等多目标约束条件。

多级机站风机优选数学模型的多目标函数可表示为

式中:

(1)通风风机功率最小目标。最小目标函数可表示为

式中:

(2)各级机站负压均衡目标。均衡目标函数可表示为

式中:

当根据装机风量大小按比例确定机站负压时,

同级机站负压均衡目标函数可表示为

式中:

其中,

(3)最佳匹配风机风压目标。该目标函数可表示为

式中:

第

式中:

当要求实际风机风压不小于设定风压时,风机风压约束为

式中:

当要求实际风机风压不大于设定风压时,风机风压约束为

当要求实际风机风压近似等于设定风压时,风机风压约束为

为便于求解数学模型,最佳匹配风机风压目标需转化为

式中:

在以上条件的约束下,存在

(4)最佳匹配风机风量目标。该目标函数可表示为

式中:

第

式中:

同理,最佳匹配风机风量目标函数需转化为

式中:

2.2 约束条件

(1)风量平衡约束。根据风量平衡定律,建立数学模型约束条件:

式中:

其中,

(2)风压平衡约束。根据风压平衡定律,建立数学模型约束条件:

式中:

其中,

(3)装机分支约束。不平衡风压只允许出现在装机分支中,且装机分支只能进行增能调节。因此,风压调节值应满足:

(4)风压调节范围约束。装机分支风机风压调节范围约束应满足:

式中:

(5)风机运转风量约束,应满足:

式中:

(6)风机运转效率约束,应满足:

式中:

(7)风机运转参数约束。风机参数上下限约束条件要求选型风机的风机参数满足限定范围的条件,即:

式中:

3 多级机站风机优选数学模型

3.1 数学模型构建

为简化问题,本文仅考虑装机风量的已知约束条件,先确定装机位置的最佳风机风压,然后采用传统的风机优选方法,从风机优选库中筛选满足风机参数约束要求的所有备选风机。本文所构建的数学模型仅用于确定各级机站风机的调节风压,因此不用考虑风机参数相关的约束。

装机风量已确定的多级机站风机优选数学模型可表示为

数学模型的决策变量为所有装机分支的调节风压值

3.2 数学模型求解

风机优选流程以装机位置风机的装机风量和装机风压为基础,按照风机运行效率等约束条件从数据库中进行匹配搜索,确定备选风机。

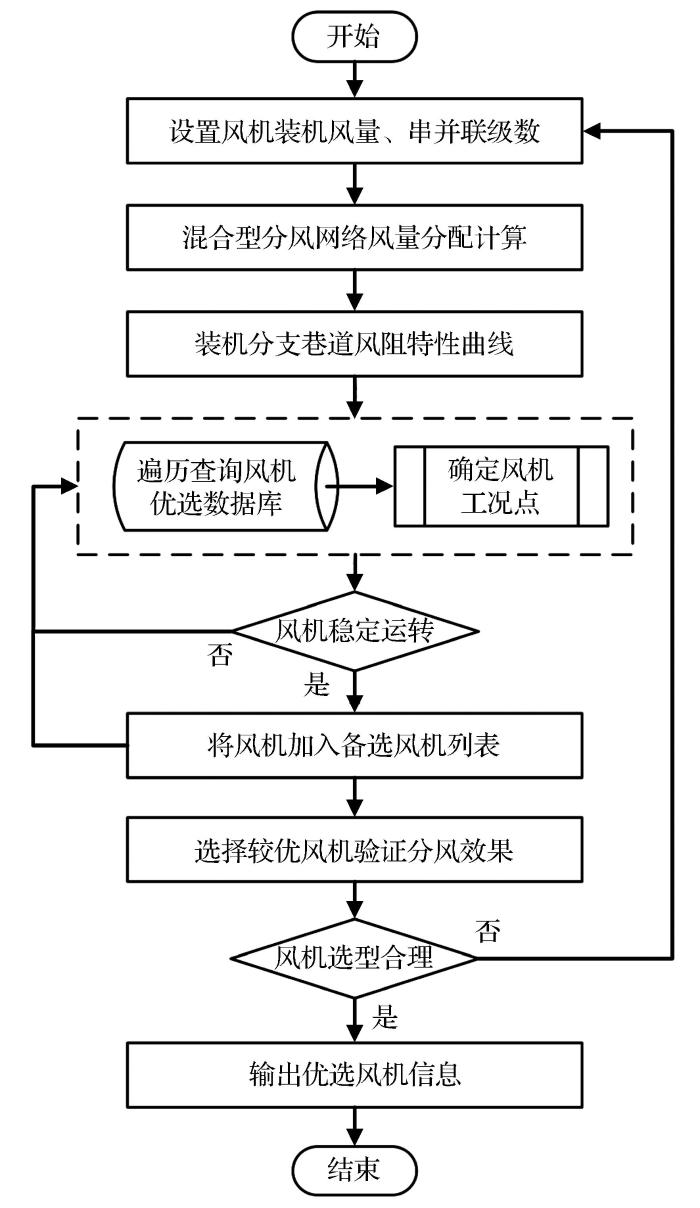

如图2所示,风机优选流程基本步骤如下:

图2

(1)在风机安装位置(装机风量分支)根据按需分风要求设置装机风量、风机串联运转或并联运转级数等参数。

(2)对混合型分风网络进行风量分配计算,确定装机风量分支不平衡风压值。

(3)计算装机分支的虚拟装机风量和虚拟装机风压,并确定装机分支处的巷道风阻特性曲线。

(4)根据装机分支处的巷道风阻特性曲线,逐个查询风机优选库中风机的风量—风压特性曲线,确定风机的工况点。

(5)若风机的工况点满足风机的运转效率不低于60%和风机工作风压不超过最高风压90%的条件,则将该风机加入备选列表。

(6)按不同方式对待选风机列表进行排序,并列出备选风机的风机类型、叶片角度、工况风量、工况风压、效率、电机功率和风机串并联级数等信息。

(7)结合矿山实际情况,用户选择一种较优的风机,将实际风机信息替换装机风量,重新对通风网络进行风量分配计算,验证所选风机的实际风量分配效果。

(8)若所选风机不合适,重新设置装机分支装机风量、风机串联运转或并联运转级数等参数,根据风机联合运转风量—风压特性曲线重新确定风机的工况点,并跳转至第5步重新确定备选风机。

4 多级机站风机优选计算实例

在早期研发的iVent三维矿井通风软件平台的基础上,采用C++编程语言实现了针对矿山多风机多级机站通风系统的风机优化选型算法,用户可以任意新增和修改多目标参数和约束条件,以便获得一组满足实际选型要求的满意解。

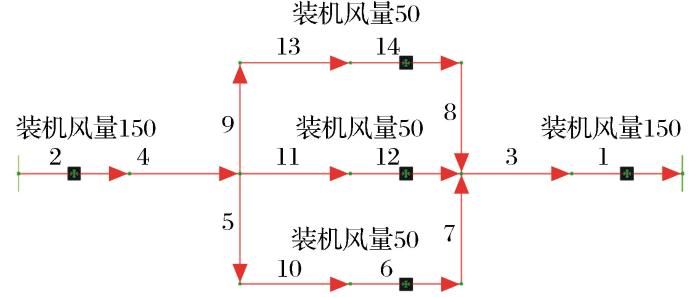

图3所示为一个简化的矿山通风网络图,用于验证多级机站风机优选方法的可靠性,图中数字为通风网络分支编号。该通风网络采用压—抽—压的三级机站通风方式,含有14条分支和13个节点,5个装机点位置。

图3

当结合矿山实际情况进行风机优选时,若必须从指定风机库中优选风机,在构造风机优选数学模型时,通常要考虑备选风机库信息得到的备选风机约束条件(装机分支风压调节范围约束和风机运行工况约束)。若装机分支对应的装机风量已经确定,可通过遍历风机库备选风机的方式初步确定装机风量相应的装机风压合理(可选)范围。

表 1 多级机站通风网络风量分配结果

Table 1

| 风机编号 | 安装位置 | 风机类型 | 通风方式 | 长度/m | 风阻/(N·s2·m-8) | 解算风量/(m3·s-1) | 调节风压/Pa |

|---|---|---|---|---|---|---|---|

| 1 | 出风 | 装机 | 抽出式 | 30 | 0.033 | 150 | -3 232.50 |

| 2 | 进风 | 装机 | 压入式 | 30 | 0.036 | 150 | 0.00 |

| 6 | 内部 | 装机 | 抽出式 | 30 | 0.030 | 50 | 0.00 |

| 12 | 内部 | 装机 | 抽出式 | 30 | 0.030 | 50 | 157.50 |

| 14 | 内部 | 装机 | 抽出式 | 30 | 0.030 | 50 | 15.00 |

表2 多级机站通风网络风压分配结果

Table 2

| 风机编号 | 安装位置 | 风机类型 | 长度 | 风阻/(N·s2·m-8) | 解算风量/(m3·s-1) | 装机风量/(m3·s-1) | 装机风压/Pa |

|---|---|---|---|---|---|---|---|

| 1 | 出风 | 装机 | 30 | 0.033 | 150 | 150 | 1 378.92 |

| 2 | 进风 | 装机 | 30 | 0.036 | 150 | 150 | 1 378.92 |

| 3 | 内部 | 非装机 | 30 | 0.030 | 150 | - | - |

| 4 | 内部 | 非装机 | 30 | 0.030 | 150 | - | - |

| 5 | 内部 | 非装机 | 30 | 0.024 | 50 | - | - |

| 7 | 内部 | 非装机 | 30 | 0.036 | 50 | - | - |

| 8 | 内部 | 非装机 | 30 | 0.033 | 50 | - | - |

| 9 | 内部 | 非装机 | 30 | 0.027 | 50 | - | - |

| 10 | 内部 | 非装机 | 30 | 0.042 | 50 | - | - |

| 11 | 内部 | 非装机 | 30 | 0.039 | 50 | - | - |

| 13 | 内部 | 非装机 | 30 | 0.036 | 50 | - | - |

| 6 | 内部 | 装机 | 30 | 0.030 | 50 | 50 | 474.64 |

| 12 | 内部 | 装机 | 30 | 0.030 | 50 | 50 | 317.14 |

| 14 | 内部 | 装机 | 30 | 0.030 | 50 | 50 | 459.64 |

表3 多级机站通风网络风机优选结果

Table 3

| 风机编号 | 安装位置 | 风机类型 | 通风 方式 | 风机型号 | 叶片角度 | 串联 | 并联 |

|---|---|---|---|---|---|---|---|

| 1 | 出风 | 装机 | 抽出式 | DK40-8No26 | -5° | 1 | 1 |

| 2 | 进风 | 装机 | 压入式 | DK40-8No26 | -5° | 1 | 1 |

| 6 | 内部 | 装机 | 抽出式 | K40-8No21 | 20° | 1 | 1 |

| 12 | 内部 | 装机 | 抽出式 | K40-8No20 | 23° | 1 | 1 |

| 14 | 内部 | 装机 | 抽出式 | K40-8No21 | 20° | 1 | 1 |

当确定通风网络各级机站风量分配和风压分配的结果后,可直接采用装机分支逻辑不相关的风机优选方法确定各装机点备选风机,为通风系统设计人员辅助决策。

5 结论

(1)本文提出的以通风风机功率最小、最佳匹配风机风量和最佳匹配风机风压为目标的多目标优化数学模型,可用于多级机站通风系统风机优选。该模型通过合理分配各级机站风机风压,为风机选型过程提供了最佳的风机工况参数,可用于确定各装机点满足井下通风需求的优选风机型号及风机安装角度。由于该模型为线性规划数学模型,且决策变量主要与通风网络中装机点的个数有关,因此该方法避免了非线性模型求解困难的问题且具有较高的求解效率,适用于大规模多级机站通风系统的风机优化选型。

(2)对于多级机站通风网络,单个独立回路中可能包含多条固定风量类型的装机风量分支,需要考虑多风机通风系统各级机站之间风机风压相互影响的问题。本文提出的多风机优选方法可以通过数学模型构造各级机站之间的相互约束关系,在风机工况范围约束下确定各装机点位置不平衡风压,可以解决各级机站风机风压合理分配的问题,避免因风机风压分配不合理导致风机选型失败。当确定各级机站风机风压之后,可以直接从备选风机库中匹配最佳的风机型号。

(3)类似于通风网络优化调控方法,风机装机位置和装机风量可变的风机优选数学模型,由于非线性模型求解困难的问题难以找到合适的风机选型方案。本文在两步骤通风优化方法的基础上,通过多次给定不同装机位置及相应装机风量的方式来构造线性化的数学规划模型,将非线性数学模型进行线性化求解,以避免非线性模型求解困难的问题。尽管该方法需要预先确定装机点位置和装机风量,但通过多次给定风机装机方案进行线性求解,可以得到类似非线性模型的优选方案,以及处理复杂多级机站通风系统多风机选型问题。

http://www.goldsci.ac.cn/article/2024/1005-2518/1005-2518-2024-32-4-666.shtml

参考文献

Multi-stages ventilation arrangement and new development of ventilation technology in underground metallic ore mines

[J].

Research on optimization design method for mine multi-stage fan station ventilation system

[J].

Tabu search model selection in multiple regression analysis

[J].

Remote monitoring and energy saving research of multistage fan station ventilation

[J].

Optimizing arrangement of air distribution controllers in mine ventilation system

[J].

On the optimization and application of multi-level ventilation system based on the 3-D simulation mining ventilation system

[J].

Research on the HPACA algorithm to solve alternative covering location model for methane sensors

[J].

Overview on key scientific and technical issues of mine intelligent ventilation

[J].

Principle of energy saving of multi-fan and multistage fan station ventilation system

[J].

The application of genetic algorithms to optimise the performance of a mine ventilation network:The influence of coding method and population size

[J].

The intelligent theory and technology of mine ventilation

[J].

Gradient tabu search

[J].

Interference analysis and prevention of multi-fan parallel operation

[C]//

Analysis of mine ventilation networks using nonlinear programming techniques

[J].

Analysis on Interference of Mulitple Fan’s Joint Operation

[D].

A non-linear programming formulation for mine ventilation networks with natural splitting

[J].

Research on Key Technology of Intelligent Monitoring System of Large Mine Fan

[D].

Principle,key technology and preliminary realization of mine intelligent ventilation

[J].

多级机站通风新模式和矿井通风技术的新进展

[J].

矿井多级机站通风系统优化设计方法的研究

[J].

井下多级机站通风监控与节能技术研究

[J].

基于矿井通风三维仿真系统的多级机站通风系统优化与应用

[J].

矿井智能通风关键科学技术问题综述

[J].

多风机多级机站通风节能原理初探

[J].

矿井通风智能化理论与技术

[J].

多风机并联运转的干扰分析及预防

[C]//

多风机联合运转相互干扰的分析

[D].

大型矿井风机智能监控系统关键技术研究

[D].

矿井智能通风原理、关键技术及其初步实现

[J].

甘公网安备 62010202000672号

甘公网安备 62010202000672号