钢锻是三段磨矿中常见的细磨介质,与钢球相比,钢锻具有可以改善磨矿产品粒度特性、减轻过粉碎等优点。但是,钢锻在细磨中仍存在高电耗和高球耗的问题(吴彩斌等,2016;叶景胜等,2018;曹成超等,2020)。纳米复合瓷球(以下简称瓷球)作为一种新兴的磨矿介质,与钢球、钢锻相比,具有硬度大、耐磨性好、能耗低以及可减轻过粉碎等优良特性,并逐渐应用于二段磨矿作业中(吴志强等,2019;Fang et al.,2022a,2022b;章恒兴等,2022;Tong et al.,2023)。陈郅隆等(2022)在铁矿再磨中使用瓷球作为磨矿介质,磨矿产品粒度特性得到改善,铁精矿的产率和回收率分别提高了3.97个百分点和2.78个百分点,球磨机电耗降幅高达30%,球耗成本降幅为52.11%。二段瓷球磨矿工业应用表明,相比钢球磨矿,瓷球节能降耗效果显著,磨矿产品质量也得到明显提高(方鑫等,2022)。

目前对于瓷球的理论研究主要集中于磨矿动力学分析、能量分布、能量利用率提升和磨矿产品粒度分布特性等方面,工艺研究主要集中于二段磨矿作业和再磨作业(粗精矿或中矿再磨)(余浔,2023)。其中,再磨作业属于细磨过程,给矿大多不超过0.3 mm,部分小到0.1 mm,多以立式搅拌磨作为细磨设备。瓷球替换钢球的磨矿特征对比研究及瓷球在二段球磨机磨矿中的应用日益完善,但是关于瓷球替换常见细磨介质——钢锻的磨矿特征对比研究及瓷球在三段磨矿中的应用相对空缺。在给矿粒度极细和磨矿比较高的要求下,球磨机细磨领域还缺乏研究。

鉴于此,为了服务“双碳”战略,推动瓷球在三段磨矿和细磨中的应用,替换高能耗、高球耗的钢锻,完善瓷球磨矿技术体系和球磨机磨矿技术体系,开展了应用瓷球进行球磨机细磨的探索。针对三段钢锻磨矿高能耗和高球耗的问题,以太钢尖山铁矿三段球磨机给矿为研究对象,进行了瓷球磨矿动力学和磨矿工艺参数研究,确定了瓷球工业应用方案,并成功应用,取得了较好的经济技术指标。

1 试验内容

1.1 试验材料及设备

表1 原矿粒度分布特性

Table 1

| 粒度/mm | 产率/% | 粒度/mm | 产率/% |

|---|---|---|---|

| 0.150 | 5.13 | -0.007 | 7.25 |

| -0.075 | 23.66 | -0.015 | 12.70 |

| -0.030 | 27.63 | -0.023 | 23.63 |

试验所用钢锻规格为25 mm(直径)×35 mm(长度)、瓷球规格为30 mm(直径),磨机为XMQ-240×90 mm锥形球磨机,磨机转速为70 r/min,磨矿介质充填率为40%,磨矿浓度为67%,磨矿时间分别为1,2,3,4,5 min。磨矿产品采用航空工业第五四零厂生产的筛孔尺寸为0.023 mm、0.038 mm、0.045 mm、0.75 mm和0.15 mm的标准套筛进行筛析。瓷球物理化学参数见表2。

表 2 瓷球物理化学参数

Table 2

| 项目 | 内容或取值 | 项目 | 内容或取值 |

|---|---|---|---|

| 磨矿介质 | 瓷球 | 堆密度/(t·m-3) | 2.3 |

| 主要成分 | Al、Si | 莫氏硬度 | 9.0 |

| 微量元素 | Ca、Mg | 破碎比例/% | ≤0.1 |

| 真密度/(t·m-3) | 3.7 | 抗压强度/MPa | 300 |

1.2 磨矿动力学

磨矿动力学是描述筛上累计产率与磨矿时间关系的方程,一般认为n阶磨矿动力学方程(段希祥,2012)如下:

当m=1时,称为一阶磨矿动力学,表示为

对

由

对

由

2 结果与讨论

2.1 2种磨矿介质磨矿动力学特征及破碎特征对比

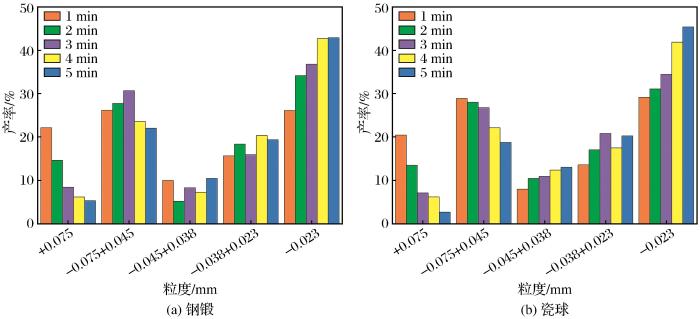

图1

图2

表 3 磨矿动力学参数统计

Table 3

| 介质种类 | 截距 | 斜率 | 统计 | |||

|---|---|---|---|---|---|---|

| 均值 | 误差均值 | 均值 | 误差均值 | R12 | 误差均值 | |

| 钢锻(n阶拟合) | -1.511 | 0.183 | 1.463 | 0.134 | 0.919 | 0.021 |

| 瓷球(n阶拟合) | -1.394 | 0.103 | 1.313 | 0.084 | 0.971 | 0.023 |

| 钢锻(一阶拟合) | -0.030 | 0.010 | 0.076 | 0.019 | 0.914 | 0.018 |

| 瓷球(一阶拟合) | -0.060 | 0.019 | 0.096 | 0.027 | 0.966 | 0.015 |

由图1中-0.023 mm粒级产率随时间的变化情况可知,5 min时钢锻产率的增长明显乏力,而瓷球产率表现出明显的增长,这表明瓷球的细磨性能优于钢锻。

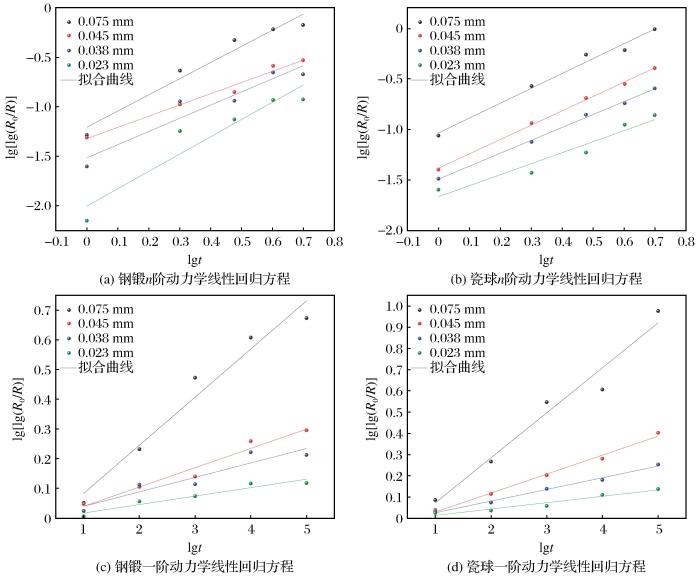

图2(a)所示为钢锻作为介质时n阶磨矿动力学线性拟合情况,图2(b)所示为瓷球作为介质时n阶磨矿动力学线性拟合情况。由图2(a)和图2(b)可以看出,线性变化特征不够显著,+0.075 mm和+0.023 mm粒级出现大幅度波动。由表3可知,瓷球作为介质磨矿时,斜率误差均值为0.084,截距误差均值为0.103,R12均值为0.971,最低值为0.914(+0.023 mm);钢锻为介质磨矿时,斜率误差均值为0.134,截距误差均值为0.183,R12均值为0.919,最低值为0.8723(+0.023 mm)。2种介质磨矿均表现出不符合n阶磨矿动力学的行为,故进行一阶磨矿动力学拟合,如图2(c)和图2(d)所示,线性回归计算各项参数见表2。

图2(c)所示为钢锻作为介质通过一阶磨矿动力学的线性拟合情况,图2(d)所示为瓷球介质通过一阶磨矿动力学的线性拟合情况。由图2(c)和图2(d)可知,相较于n阶磨矿动力学拟合,一阶拟合精度更高,除第一粒级外,拟合直线基本经过所有数据点。由表2可知,采用瓷球作为介质磨矿时,斜率误差均值为0.027,截距误差均值为0.019,R12的误差均值为0.015,比 n阶动力学拟合降低了34个百分点;采用钢锻作为介质磨矿时,斜率误差均值为0.076,截距误差均值为0.010,R12的误差均值为0.018,比n阶动力学拟合降低了14个百分点。一阶磨矿动力学的统计学参数和精度均优于n阶动力学拟合,说明对于超细粒级磁铁矿磨矿来说,其磨矿行为更倾向于一阶磨矿动力学。

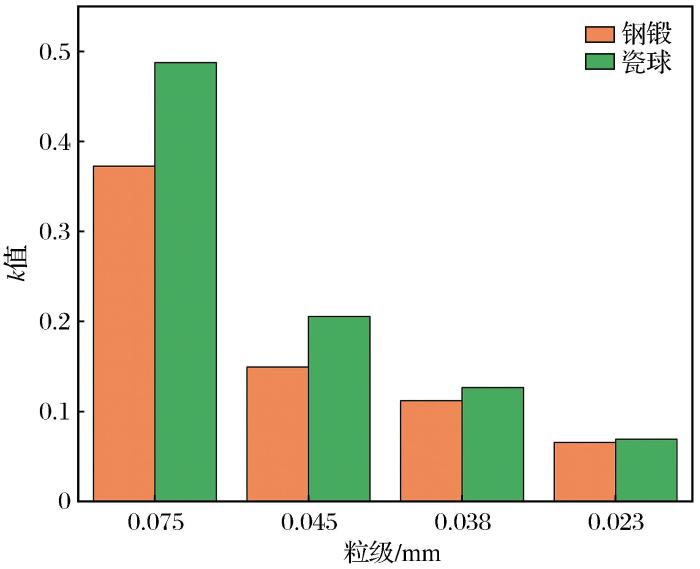

图3

由图3可以看出,随着粒度的降低,2种介质磨矿比破碎速率均呈现出逐渐降低的趋势。理论上,钢锻的比重比瓷球大得多(钢锻堆密度为4.85 t/m3、瓷球堆密度为2.3 t/m3),钢锻磨矿能力应该远超于瓷球,但实际上瓷球磨矿的比破碎速率高于钢锻,说明瓷球磨矿对细粒级磁铁矿的磨矿能力优于钢锻。这是因为瓷球的表面硬度较高(瓷球莫氏硬度为9.0、钢锻莫氏硬度为6.8),磨矿过程切向应力显著高于钢锻,换言之瓷球磨矿的研磨能力较高,所以对细粒级矿物的破碎效率更高(Yuan et al.,2022,2023)。在无钢球磨矿工艺中常会添加少量钢球以改善磨矿效果,钢球和瓷球都是点接触的方式,不会互相干扰破碎行为。但是,钢锻是以面接触的方式进行破碎,与瓷球的破碎方式有着本质的区别,如果混合使用可能会干扰另一种介质对矿石的破碎(吴彩斌等,2016)。此外,根据面积占比概算,瓷球破碎的作用点有很大的概率会分布在钢锻上,从而增加球耗。对此,目前尚未开展相关研究,若直接在工业上应用风险较大,因此本文仅对瓷球+钢球混合细磨工艺进行了研究。

2.2 瓷球磨矿工艺参数对产品粒度特性的影响

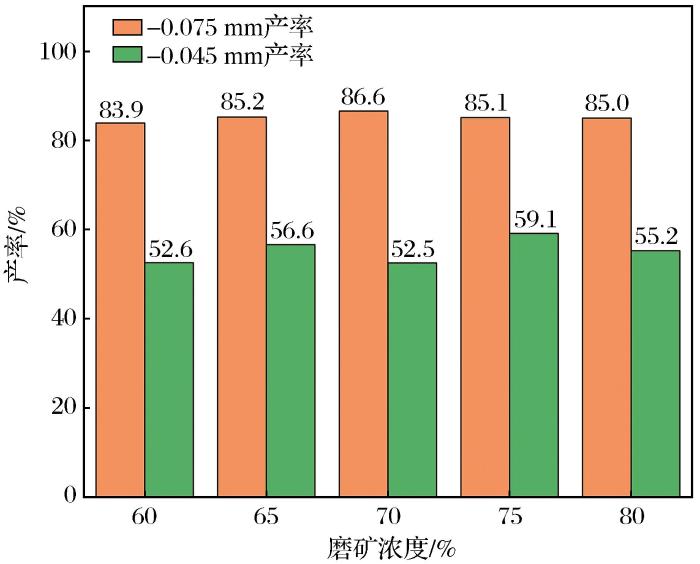

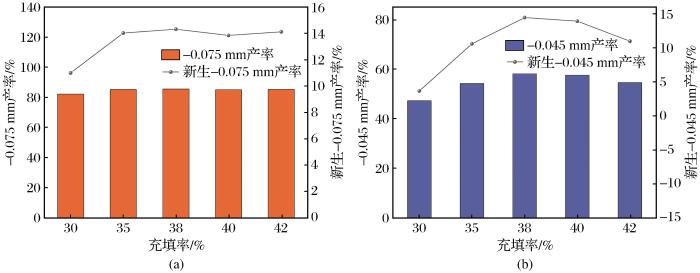

图4

图4

不同磨矿浓度下磨矿产品对比

Fig.4

Comparison of grinding products under different grinding concentrations

图5

图5

不同充填率下磨矿产品对比

Fig.5

Comparison of grinding products under different filling rates

2.3 瓷球球径混合磨矿对产品粒度特性的影响

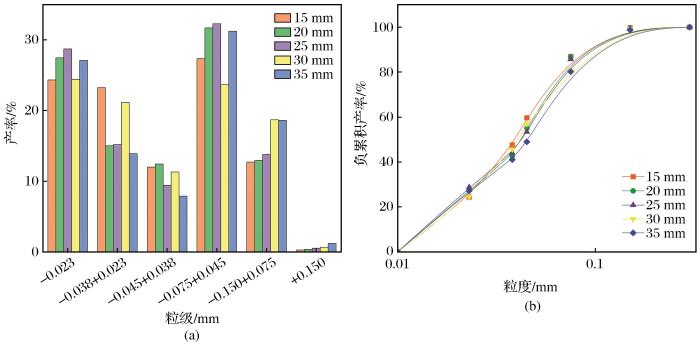

图6

图6

不同瓷球球径磨矿产品产率及负累积产率分布

Fig.6

Distribution of yield and negative cumulative yield of different ceramic ball diameter grinding products

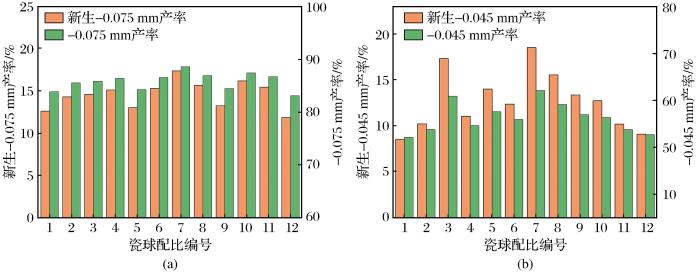

图7

图7

瓷球混合球径磨矿产品产率

Fig.7

Yield of grinding products of ceramic ball with mixed ball diameter

2.4 钢瓷球混合磨矿对产品粒度特性的影响

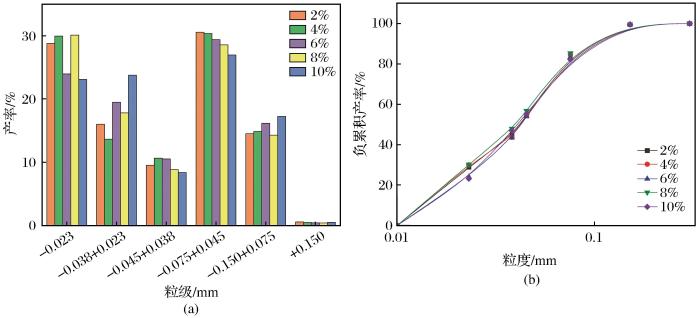

在磨矿浓度为75%、瓷球充填率为38%和瓷球球径最佳配比条件下,进行添加30 mm钢球的试验,其中钢球不同充填率占比分别为2%、4%、6%、8%和10%,试验结果如图8所示。

图8

图8

钢球不同充填率占比下磨矿产品粒度分布特性

Fig.8

Particle size distribution characteristics of grinding products under different filling ratio of steel balls

由图8可知,随着30 mm钢球占比的增大,-0.075 mm和-0.045 mm产率先增大后减小。当钢球占比为8%时,-0.075 mm粒级产率为85.31%,-0.045 mm粒级产率为56.71%,但其过磨粒级产率较大。当钢球占比为6%时,-0.075 mm粒级产率为83.40%,-0.045 mm粒级产率为53.99%,过磨粒级产率相比减小。

2.5 工业应用

(1)粒度特性对比

根据实验室研究结果,采用“瓷球+钢球”混合磨矿方式进行工业应用。工业磨机规格为Φ3200×4500 mm,原初装钢锻充填率为40%,补加球制度为1 158 kg/d。现初装瓷球充填率为 30%,配比为Φ25∶Φ20∶Φ15 mm=50%∶30%∶20%;钢球充填率为6%,规格为Φ30 mm,补加球制度为“瓷球:200 kg/d;钢球:330 kg/d”,磨矿浓度为75%,充填率为36%。

表4 2种磨矿介质溢流产品技术指标

Table 4

| 技术指标/% | 瓷球+钢球 | 钢锻 |

|---|---|---|

| 92.37 | 92.41 | |

| 65.39 | 65.99 | |

| 精矿TFe | 65.50 | 65.58 |

(2)磨矿成本对比

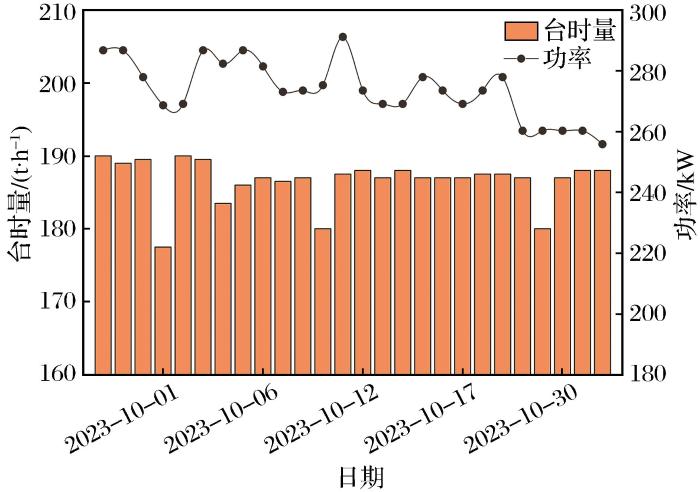

图9

图9

瓷球+钢球磨矿电机功率和台时量

Fig.9

Ceramic ball + steel ball grinding motor power and table hours

磨矿成本主要集中于球耗和电耗。设定钢锻价价格4 750元/t、钢球价格为5 752元/t、瓷球价格为13 274元/t,工业电费为0.69元/度,处理量为4 560 t/d,工业磨机运行天数为330天。由表5可知,球耗成本可从钢锻磨矿的1.21元/t降至瓷球+钢球混合磨矿的0.998元/t,降幅达17.52%,每年球耗成本可节省31.9万元。电耗成本可从钢锻磨矿的1.726元/t降至瓷球+钢球混合磨矿的0.995元/t,降幅达42.37%,每年电耗成本可节省110万元。每年综合磨矿成本下降了32.11%,每年可节省磨矿成本共计141.9万元。将瓷球更换为钢锻后,节能降耗效果显著,在响应“双碳”战略的同时企业降本增效成果显著,为瓷球在细磨中应用提供了参考依据。

表5 2种磨矿介质功率与磨矿成本对比

Table 5

| 介质种类 | 功率/kW | 球耗成本 /(元·t-1) | 电耗成本 /(元·t-1) | 综合成本 /(元·t-1) |

|---|---|---|---|---|

| 钢锻 | 475.26 | 1.210 | 1.726 | 2.936 |

| 瓷球+钢球 | 273.85 | 0.998 | 0.995 | 1.993 |

3 结论

(1)磨矿动力学特征研究表明,超细粒级磁铁矿磨矿动力学线性特征不明显,但更趋向于一阶磨矿动力学,且瓷球的细磨能力优于钢锻。

(2)经过一系列批次磨矿试验得出实验室最佳磨矿参数,即磨矿浓度为75%,介质充填率为38%,全瓷球球径混合最佳配比为Φ25∶Φ20∶Φ15 mm=50%∶30%∶20%,瓷球+钢球最佳配比为Φ25∶Φ20∶Φ15 mm=50%∶30%∶20%的混合瓷球,充填率为32%;单一直径30 mm钢球,充填率为6%。

(3)工业应用结果表明,在相同溢流细度和铁精矿品位的情况下,磨矿球耗降幅达17.52%,磨矿节电幅度达42.37%,综合磨矿成本下降了32.11%。

http://www.goldsci.ac.cn/article/2024/1005-2518/1005-2518-2024-32-4-694.shtml

参考文献

Study on rheological effect of montmorillonite during grinding

[J].

Application of steel forging grinding medium to fine grinding of Qijiaojing iron mine

[J].

Industrial application of ceramic balls in regrinding operations in metal mines

[J].

The research on the relationship between the parameters of grinding dynamic and the time for grinding

[J].

The first attempt of applying ceramic balls in industrial tumbling mill:A case study

[J].

Can ceramic balls and steel balls be combined in an industrial tumbling mill?

[J].

The industrial application of ceramic ball grinding in Hunan Shizhuyuan Company

[J].

Progress in research of micro-fine mineral flotation technology in terms of grinding,pulping and separation system

[J].

Influence of grinding kinetics parameters on grinding speed

[J].

Grinding kinetics study of nano-ceramic spheres as fine grinding medium

[J].

Effects of grinding media on the fine grinding behavior of tungsten ore

[J].

Study on the grinding kinetics of feldspar with ceramic ball as grinding medium

[J].

Effect on fine particles output characteristics of ceramic ball grinding

[J].

The theoretical foundation and development trend of non-steel-ball grinding technology

[J].

Analysis of different contact ways of grinding media in grinding kinetics in tungsten

[J].

Discussion on ways to save energy consumption in grinding

[J].

Grinding energy consumption and particle size distribution characteristics of ground products with the nano-ceramic ball as the fine grinding medium

[J].

Grinding energy consumption and particle size distribution characteristics of steel forging under fine grinding medium

[J].

Research progress and application of nano-ceramic ball technology for new fine grinding mediu

[J].

Effect of slurry concentration on the ceramic ball grinding characteristics of magnetite

[J].

Ceramic grinding kinetics of fine magnetite ores in the batch ball mill

[J].

A comparative study of grinding kinetics of ceramic balls and steel balls for tungsten ore in ball mills

[J].

Design of porcelain ball milling process for recovery of feldspar from tungsten tailings

[J].

Discussion on the influence of grinding concentration on grinding effect

[J].

Study of wear resistance of nanoceramic balls

[J].

Ball grinding characteristic and breakage parameters of chlorite

[J].

磨矿过程中蒙脱石的流变效应研究

[J].

钢锻磨矿介质在七角井铁矿细磨中的应用

[J].

瓷球在金属矿山中再磨作业的工业应用

[J].

磨矿动力学参数与磨矿时间的关系研究

[J].

瓷球磨矿在湖南柿竹园公司中的工业应用

[J].

微细粒矿物浮选技术在磨矿—调浆—分选体系的研究进展

[J].

磨矿动力学参数对磨矿速度的影响

[J].

纳米陶瓷球作细磨介质下的磨矿动力学

[J].

磨矿介质对钨矿石细磨行为影响研究

[J].

陶瓷球为磨矿介质的长石磨矿动力学研究

[J].

无钢球磨矿能耗基础及其工艺发展趋势

[J].

不同接触方式磨矿介质的钨矿磨矿动力学分析

[J].

节约磨矿能耗途径的探讨

[J].

纳米陶瓷球作细磨介质下的磨矿能耗与粒度分布特征

[J].

钢锻作细磨介质下的磨矿能耗与粒度分布特征

[J].

新型细磨介质纳米瓷球技术的研究进展及应用

[J].

球磨机中钨矿石瓷球和钢球磨矿动力学对比研究

[J].

从钨尾矿回收长石的瓷球磨矿工艺设计

[J].

浅谈磨矿浓度对磨矿效果的影响

[J].

纳米陶瓷球的耐磨性能研究

[J].

绿泥石的球磨特性及其破裂参数

[J].

甘公网安备 62010202000672号

甘公网安备 62010202000672号