关于起爆方式对爆破过程的影响,国内外学者通过爆破试验与数值模拟方法,发现起爆方式的改变将显著影响爆破过程中的应力分布和能量分布(Liu et al.,2015;杨仁树等,2023)。在单点起爆时,孔口起爆有利于炮孔底部深部岩石的断裂,而孔底起爆有利于岩体的整体破碎,相对于中部起爆和正向起爆效果更好(胡少斌等,2012;Onederra et al.,2013;李洪伟等,2019;高启栋等,2020,2021,2022);在孔内双点起爆时,爆炸应力波在起爆点对称位置发生相互作用,岩体破坏区域体积大于常规单点起爆,可有效改善岩体的钻孔爆破破碎效果(张世豪等,2014;冷振东等,2019;Leng et al.,2021;范勇等,2024)。

综上所述,当前对于起爆方式的研究主要集中于连续装药结构下起爆方式对岩体损伤和能量利用的影响,对水孔装药爆破过程中,孔底水间隔装药下起爆方式对岩体损伤影响规律的研究尚不充分。为此,本文通过数值模拟建立小比例单孔与台阶深孔爆破模型,分析孔底水间隔装药下,不同起爆方式对岩体损伤、应力变化和能量传递的影响。该研究能够为后期工程应用中装药结构及爆破参数的调整提供理论依据,对于改善爆破效果,降低爆破成本具有重要意义。

1 起爆点位置对破岩效果影响机理分析

1.1 起爆点位置对爆后能量与应力的影响

在爆破环节中,凝聚态炸药转变为爆轰产物,携带爆轰波向波阵面后做一维运动并膨胀,传递能量作用至岩体,使岩体产生损伤。起爆点位置影响爆轰产物运动的起点和方向,因此炸药的起爆点位置是影响爆后能量传递过程的直接因素之一。由于爆轰产物运动过程较为复杂,为研究在柱状装药下,起爆点位置对爆轰产物能量分配的影响,基于刘彦等(2019)对爆轰产物的一维流动过程分析,假设起爆点距离药柱顶端(填塞底部)、距离药柱底端(孔底)的距离与装药长度的比值分别为x和y,当x=2y时,爆轰产物能量变化表示为

式中:mx 和my 为装药质量;Ex 和Ey 为炸药爆炸产生的能量;

当端起爆时,即x=1,y=0时,爆轰产物能量变化表示为

式中:

通过计算得到,端起爆时4/9的爆轰产物膨胀流动的方向与爆轰波运动方向一致,携带16/27的总能量,其他5/9的爆轰产物向相反方向流动。当起爆点改变时,起爆点距离药柱两端的距离随之改变,x和y的值也发生变化,进而影响爆轰产物的运动情况。因此起爆点位置的变化将直接影响炸药能量的分配和传递,调整起爆点位置是实现炸药能量调控的有效手段。

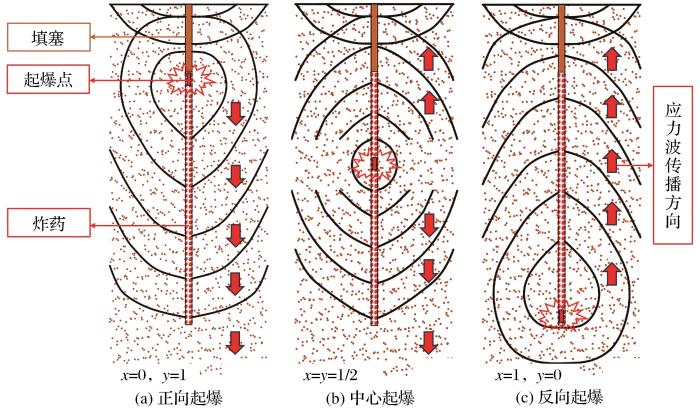

在炸药爆炸破岩过程中,能量分布的变化会改变应力的传播状态,岩体损伤是能量与应力共同作用的结果。在深孔爆破过程中,药包引爆后产生的爆轰波作用于孔壁导致岩体破碎,后续衰减为应力波在岩体内部持续作用,应力波沿炮孔轴向以锥形波形式传播,不同单点起爆方式下应力传播情况如图1所示。x和y分别表示起爆点距离药柱顶端(填塞底部)、距离药柱底端(孔底)的距离与装药高度的比值,当正向起爆时x=0,y=1;中心起爆时x=y=1/2;反向起爆与正向起爆相反,此时y=0,x=1。

图1

图1

单点起爆下岩体内部应力传播

Fig.1

Stress propagation in rock mass under single-point initiation

正向起爆时,应力波主要向孔底传播,造成孔底岩石破坏明显;中心起爆时应力波向药柱两端同时传播,上方自由面会引起波的反射和碰撞,形成应力场加重对岩体的作用,因此,中心起爆时上下部岩体损伤差异明显;反向起爆时应力波主要向孔口传播,对孔口位置岩体破坏更加明显。

1.2 起爆点位置对孔底水介质的影响

在水孔装药爆破时,起爆点位置还将影响能量和应力作用于孔底水介质的情况,进而改变岩体的损伤。由于水的压缩性极低,受到冲击压缩时会引起侧向的膨胀,进而对炮孔壁产生径向压缩,消耗部分冲击波的能量,对岩体破碎的提升效果相对减弱。水介质换能技术提出爆炸所释放的部分能量转换为水的内能(秦健飞等,2016,2020),炸药爆炸后转变为爆轰产物的过程中温度可高达3 000 ℃,使水介质发生化学反应,促进能量传递,加剧岩体损伤;当能量消耗至难以维持化学反应进行时,水蒸发形成水蒸气,延长准静态作用时间,使爆炸能量缓慢释放,促进裂纹扩展的程度低于化学反应发生时的情况。当起爆点设置在与水间隔较近的位置时,水介质在高温下发生化学反应,加强对周围岩体的破碎;起爆点设置在距离水间隔较远的位置时,传递至水介质处的能量无法维持化学反应的进行,部分能量消耗于对水的压缩和蒸发,对于岩石破碎的促进效果相对较弱。综上所述,起爆方式的改变以及孔底水介质的存在能够直接影响岩体内部应力场及能量场的分布,进而使岩体损伤区域发生变化,最终改变岩体损伤程度。

1.3 不同起爆点位置数值模拟

(1)数值模型构建

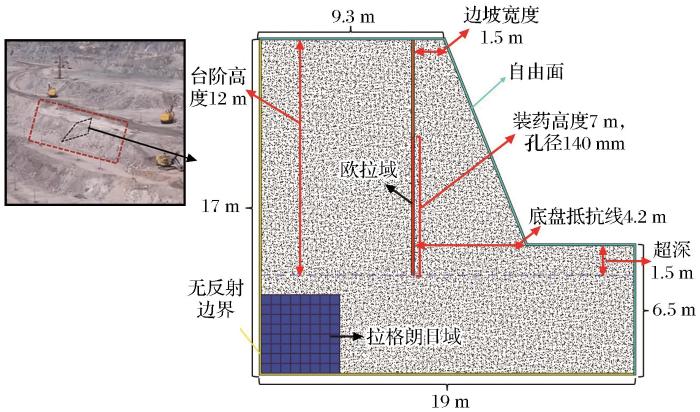

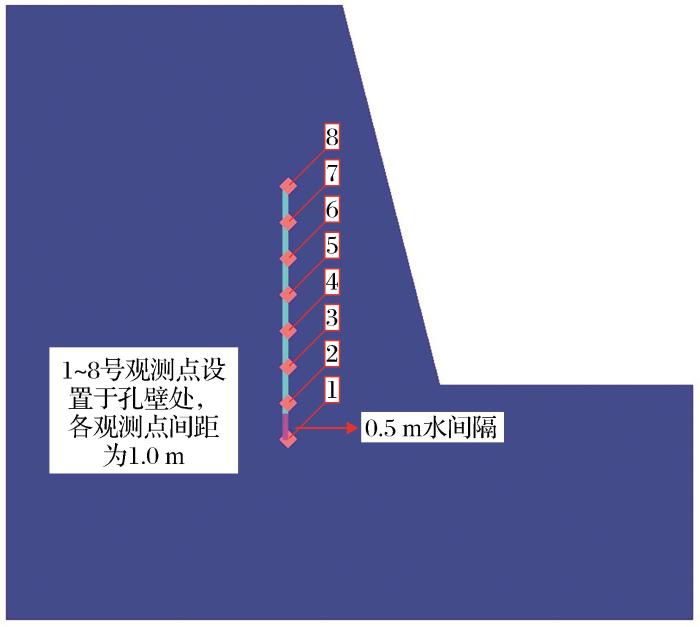

数值模型建立以爆破现场台阶尺寸为依据,台阶高度为12 m,超深为1.5 m,底盘抵抗线长度为4.2 m,装药高度为7 m,孔径为140 mm,具体爆破现场台阶尺寸如图2所示。

图2

通过数值模拟软件,建立不同起爆点位置爆破模型,分析起爆点位置对岩体损伤的影响。为了更好地观测岩体裂纹演化过程、节约计算时间以及便于后期图像处理和损伤面积计算,建立爆破模型如图3所示。模型设置为连续装药结构,采用流固耦合算法,岩体设置为拉格朗日域,炸药与空气设置为欧拉域。模型设置高度为17 m,宽度为4.14 m,炮孔直径为0.14 m,装药长度为7 m。根据起爆方式,设置模型1和模型2采用正向起爆方式,起爆点位于距药柱顶端0 m(Z-0)和2 m(Z-2)处;模型3和模型4采用反向起爆方式,起爆点位于距离孔底0 m(F-0)和2 m(F-2)处;模型5采用中心起爆方式,起爆点位于药柱中心(ZX);模型6采用两端起爆方式,起爆点位于药柱两端(LD)。矿区采用牙轮钻机进行钻孔作业,后续爆破工作采用现场装药方式。通常使用钻孔岩屑进行炮孔填塞,因此为避免出现误差,模型设置填塞材料为花岗岩,保持岩体介质相同;观测点设置在距药柱中心1 m处;设置岩体顶端边界为自由面,模拟实际工况中暴露在外部环境下的岩体表面,其他边界设置为无反射边界,模拟无限扩展岩体,避免应力波反射影响计算结果。

图3

(2)材料模型

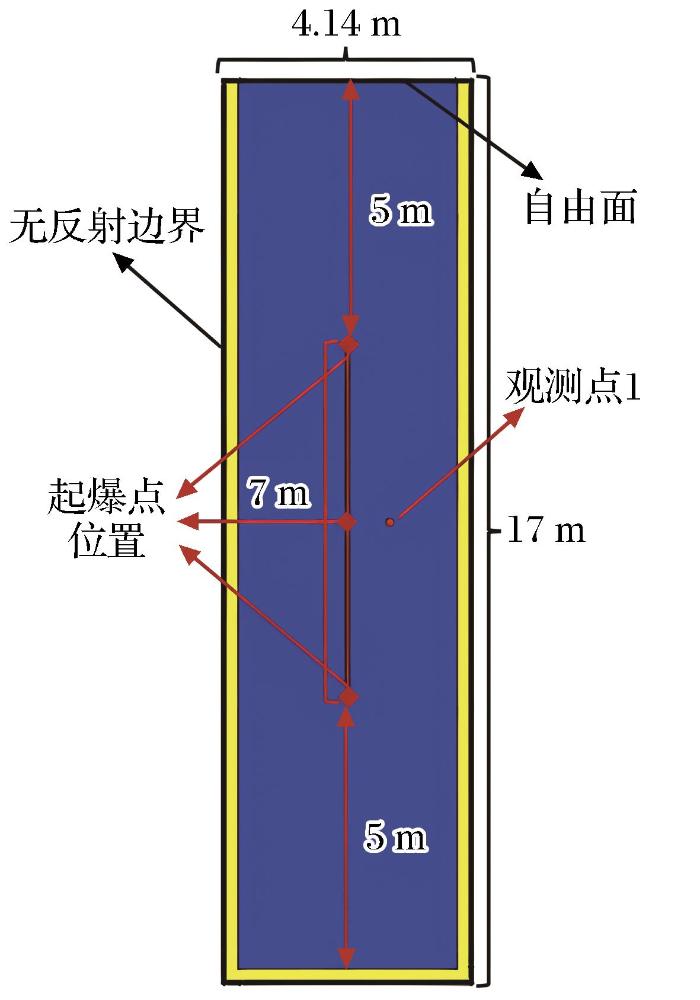

①JH-2模型本构关系

采用JH-2模型描述岩石材料,JH-2模型采用多项式状态方程和本构模型来描述爆炸荷载下的体积压力和偏应力,模型考虑了压力、体积和应变率等因素并进行软化处理,能够很好地描述岩石在爆破作用下的动态响应行为,广泛应用于爆炸和冲击现象的非线性动力学仿真研究中(Dehghan Banadaki et al.,2012;Pu et al.,2021)。

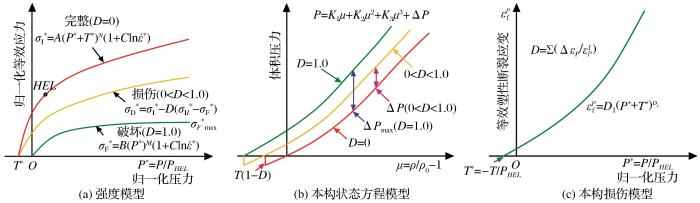

JH-2模型(Ai et al.,2006;Parra et al.,2015;Baranowski et al.,2020)由完整、损伤和破坏3种表达式确定,如图4(a)所示。材料完整时,完整强度[图4(a)上红色曲线]表示为

式中:σI* 为完整材料归一化完整强度,σI*=σI/σHEL,σI为实际完整强度,σHEL 为材料在Hugoniot弹性极限(HEL)处的等效应力;P*为归一化压力,P*=P/PHEL,PHEL 为σHEL 处的压力;T*为材料所能承受的归一化最大拉应力,T*=-T/PHEL;ε* 为归一化应变速率,ε* =ε/ε0,ε为实际等效应变速率,ε0=1.0s-1,表示参考应变速率。

图4

材料损伤时,损伤强度[图4(a)中黄色曲线]表示为

式中:σ* 为材料损伤时的归一化等效应力,σ* =σ/σHEL;D为损伤系数。σF* 为材料完全破坏时的归一化等效应力,σF* =σF/σHEL,σF为实际断裂应力。

材料破坏时,破坏强度[图4(a)中绿色曲线]表示为

式中:A、N、B、M和C为材料常数,位于右上角的星号表示某些物理量的标准化。

图4(b)为本构状态方程模型,用多项式状态方程(12)表示材料压力与体应变之间的关系。当材料处于完整状态时,D=0,如红色曲线所示;当材料处于损伤状态时,0<D<1,如黄色曲线所示;当材料损伤累积至破坏状态,D=1,材料完全破坏,如绿色曲线所示。

式中:P为体积压力增量,与能量因素决定,随着损伤系数D的增加而增加,当0<D<1时,0<P<Pmax,岩石损伤过程中材料的弹性能逐渐转化为势能。

图4(c)为本构损伤模型,显示材料的应力P*与塑性应变∆P的关系。当材料完整时,处于弹性状态,D=0;当材料损伤时,处于塑性状态,强度开始下降,0<D<1;当材料应变增大至等效断裂塑性应变时,材料完全破坏,损伤系数D=1。

爆破作业现场岩石性质为混合花岗岩,岩石平均密度为2.64 g/cm3,平均纵波速度为4 300 m/s,波阻抗为1.1352×107 kg/(m2·s-1),与选取的花岗岩JH-2参数相近;同时经过现场取样进行单轴压缩试验,获取岩石基本力学参数,如单轴抗压强度为125 MPa,弹性模量E=53.4 GPa,泊松比μ=0.22,选取的花岗岩JH-2参数与之基本一致,选用该岩石参数能够较好地模拟现场爆破效果。岩石材料参数见表1(Gharehdash et al.,2020)。

表1 岩石JH-2材料参数

Table 1

| 参数 | 数值 | 参数 | 数值 |

|---|---|---|---|

| ρ0/(kg·cm-3) | 2.66 | A | 0.76 |

| K1/GPa | 25.7 | N | 0.62 |

| K2/GPa | HTL/MPa | ||

| K3/GPa | 300 000 | D1 | 0.005 |

| G/GPa | 21.9 | D2 | 0.75 |

| HEL/GPa | 4.5 | β | 0.5 |

②水材料参数

表2 水状态方程参数

Table 2

| 参数 | 数值 | 参数 | 数值 |

|---|---|---|---|

| ρ0/(kg·cm-3) | 1 000 | T1/GPa | 2.2 |

| A1 | 2.2 | T2/GPa | 0 |

| A2/GPa | 9.54 | B0 | 0.28 |

| A3 | 1.457 | B1 | 0.28 |

③炸药材料参数

根据文献研究结果(Urtiew et al.,1991),JWL状态方程能够有效计算由炸药化学能转化的压力,施加爆炸荷载更为准确,压力与能量之间的关系可表示为

表3 炸药状态方程相关参数

Table 3

| 参数 | 数值 | 参数 | 数值 |

|---|---|---|---|

| 密度/(g·cm-3) | 1.18 | R1 | 5.000 |

| A/GPa | 221.50 | R2 | 1.979 |

| B/GPa | 18.27 | 0.200 |

(3)数值模拟验证

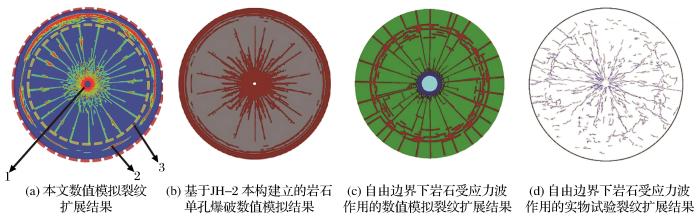

为验证材料参数的可行性,建立径向剖面模型,得到自由边界下裂纹扩展结果如图5(a)所示。裂纹区域可划分为粉碎区、裂隙区和弹性变形区,粉碎区形成密集的空周微裂纹,径向主裂纹呈放射状,应力波在自由边界处发生反射,形成环形裂纹。图5(b)所示是基于JH-2本构建立的白云石单孔爆破数值模型,研究爆后不同网格尺寸的裂纹扩展规律(Baranowski et al.,2020);图5(c)和图5(d)所示是研究自由边界下岩石受应力波作用的裂纹扩展规律数值模拟与实物试验(Zhu et al.,2006;Pu et al.,2021),通过对比得到本文采用的JH-2本构及岩石材料参数可以很好地描述粉碎区、裂隙区裂纹及径向裂纹、环形裂纹的形成与扩展,可用于数值模拟计算,能够较好地模拟爆破结果。

图5

图5

单孔爆破径向剖面裂纹扩展

1-粉碎区;2-裂隙区;3-弹性变形区

Fig.5

Crack propagation in radial section of single hole blasting

1.4 数值模拟结果分析

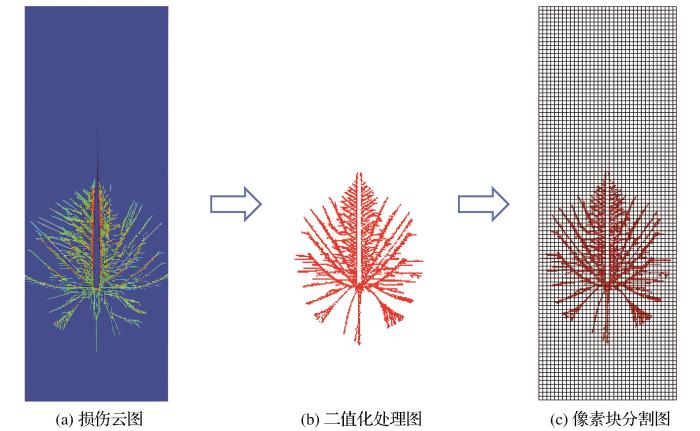

截取数值模拟损伤云图进行二值化处理,为了更加直观地观察岩体细观损伤,将图像中的损伤区域(SDamage)进行过滤并识别标记为红色进行像素块计算,采用边长为1 cm×1 cm的正方形小块进行图像分割,红色像素块占小块面积的50%以上即记为红色区域面积,图像处理过程如图6所示。最终红色区域像素块面积与全部像素块面积的比值即为损伤面积占比D,计算公式为

图6

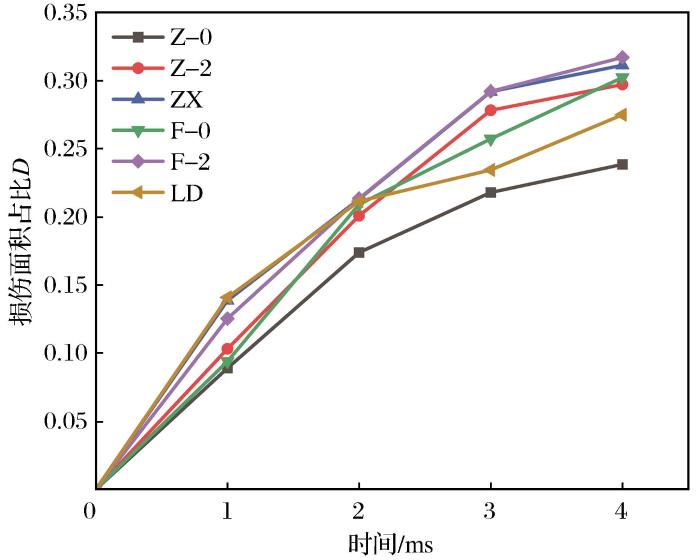

得到爆后1.0~3.5 ms时间内的岩体损伤变化情况,详见表4。正向起爆的起爆点位于孔顶0 m处时,裂纹向下扩展更快,表明能量向下传递;1.0~3.5 ms时,爆轰波到达自由面发生反射形成复合波区,上部岩体形成微小的横向交错裂纹;起爆点位于距离孔顶2 m处时,裂纹的形态相对拉长,自由面的裂纹更加密集。中心起爆时,裂纹同时向上下扩展,由于波在自由面的反射,上下部岩体裂纹差异明显。反向起爆的起爆点位于孔底0 m处时,裂纹主要向上扩展,表明能量向上传递;当起爆点位于距离孔底2 m处时,孔底裂纹密集程度明显增高。两端起爆时裂纹呈对称结构,药柱两端产生的爆轰波相向传递,在药柱中心处对撞,导致应力集中和能量聚集,中部岩体损伤效果明显,但孔口与孔底处裂纹松散,岩体整体损伤效果较差。

表4 连续装药下岩体内裂纹演化过程

Table 4

| 时间/ms | 起爆方式 | |||||

|---|---|---|---|---|---|---|

| 正向起爆 | 中心起爆(ZX) | 反向起爆 | 两端起爆(LD) | |||

| 距离孔顶0 m(Z-0) | 距离孔顶2 m(Z-2) | 距离孔底0 m(F-0) | 距离孔底2 m(F-2) | |||

| 1 | D=8.9% | D=10.32% | D=13.87% | D=9.4% | D=12.5% | D=14.09% |

| 2 | D=17.39% | D=20.08% | D=21.31% | D=20.93% | D=21.35% | D=21.15% |

| 3 | D=21.80% | D=27.83% | D=29.20% | D=25.73% | D=29.22% | D=23.45% |

| 4 | D=23.86% | D=29.72% | D=31.14% | D=30.24% | D=31.71% | D=27.50% |

正向起爆时,岩体损伤主要集中于孔底,反向起爆时,岩体损伤主要集中于孔口;当存在一定起爆高度时,爆后裂纹形态更好,损伤面积更大;中心起爆时,孔底与孔口处损伤效果较好,但中部岩体裂纹形态稀疏,而两端起爆情况相反,损伤集中于中部岩体,两端裂纹较少,二者损伤状态均较差。因此,起爆方式对于岩体爆后裂纹形态分布具有直接影响,起爆点位置与数量的变化将改变爆后应力的传播和能量的调控,导致岩体出现不同程度的损伤,与理论分析结果相互印证。

将上述岩体裂纹面积占比进行汇总,如图7所示,发现反向起爆时岩体爆破效果最佳,中心起爆次之,正向起爆最差;保留一定起爆高度(当采用连续装药时,起爆高度为起爆点与孔底的距离,当采用水间隔装药时,起爆高度为起爆点距水间隔上端的距离)(Z-2、F-2)有利于岩体的裂纹发育,爆破效果有所提高。因此,当采用反向起爆且设置一定起爆高度时,更有助于爆后岩体内的裂纹发育。

图7

2 孔底间隔装药下单点起爆方式对岩体损伤的影响

2.1 台阶爆破数值模型构建

图8

2.2 台阶爆破模型数值结果分析

采用孔底水间隔装药结构进行装药时,孔底水介质的存在将导致爆后岩体内应力和能量分布与连续装药结构时有所区别。因此,利用台阶爆破数值模型,对孔底水间隔装药结构下岩体的细观损伤、应力变化及能量传递特征进行研究分析。

(1)岩体损伤及能量变化分析

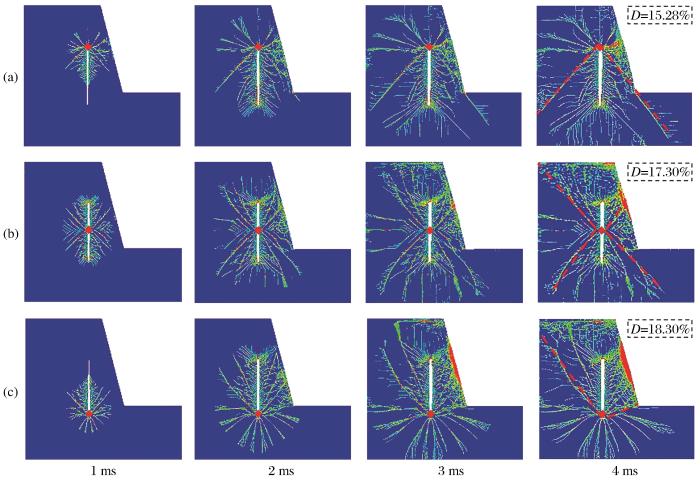

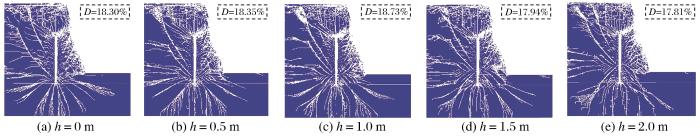

根据数值计算结果,得到爆后1~4 ms时间内的岩体损伤变化情况如图9所示。正向起爆时,裂纹主要向下扩展,呈圆锥形态,经过图像处理与统计得到损伤面积占比为D=15.28%,损伤效果较差,主要集中于底部岩体,易形成超挖,顶部岩体裂纹稀疏,易产生大块,影响铲装效率。中心起爆时,在0~1 ms时,初期裂纹扩展速度最快,损伤面积占比为D=17.30%,损伤程度居中,但主要集中于上下部岩体,裂纹形态呈“X”形分布,中部岩体裂纹较少,易形成大块聚集区域,不利于爆破开采。反向起爆时,裂纹主要向孔口发育,呈爆破漏斗形态,损伤面积占比D=18.30%,相对正向起爆增大19.76%,相对中心起爆增大5.78%,损伤效果最佳,裂纹集中在上部岩体及坡面、台阶顶部等自由面处,爆后大块率较小,便于爆后铲装。

图9

图9

孔底水间隔装药下岩体损伤变化

(a)正向起爆;(b)中心起爆;(c)反向起爆

Fig.9

Damage change of rock mass under water interval charge at hole bottom

综上所述,由于起爆方式的变化导致能量对于岩体的分配作用区域不同,岩体的损伤区域和程度随之变化。在正向起爆时,爆后能量主要向下传递,到达孔底水介质处发生能量集中,导致正向起爆时孔底损伤较大,孔口损伤较小;中心起爆时,爆后能量向上下传递,传递至孔底的一部分能量消耗于水介质的压缩,导致损伤区域较小;反向起爆时,爆后能量主要向上传递,用于压缩底部水介质的能量消耗较少,且由于爆轰产物与水的化学反应以及水的缓冲作用,能量作用于岩体的时间也被延长,最终使孔口岩体破碎效果较好,岩体的整体损伤效果最佳。

通过对比发现,反向起爆更有助于孔底水间隔介质下岩体的整体损伤,进而能够降低大块率,提高后续铲装效率。

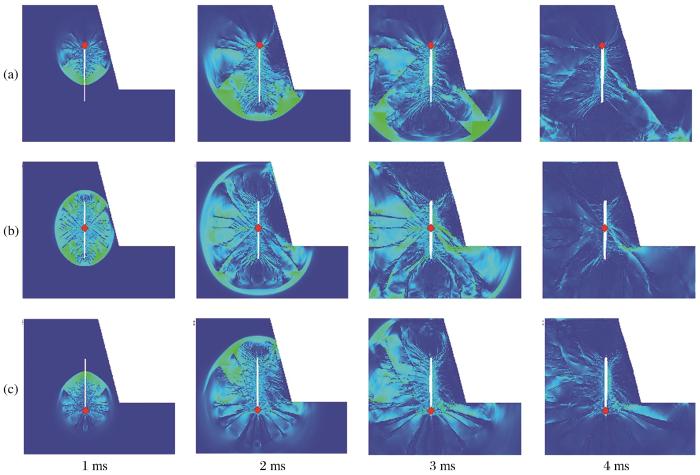

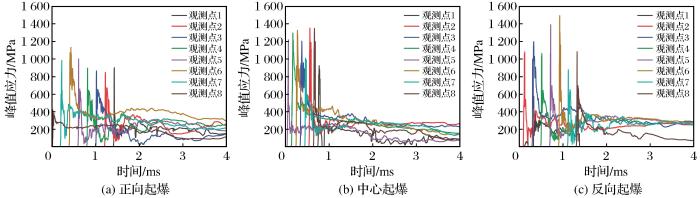

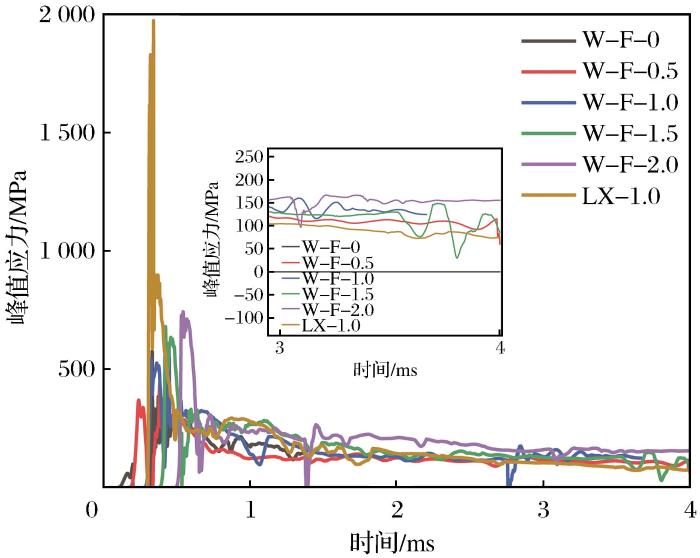

(2)岩体内应力变化分析

爆后1~4 ms时间内的岩体应力变化结果如图10所示。正向起爆时,应力波主要向下传播,作用于孔顶的应力较少,孔口岩石破碎不佳;反向起爆时,应力波主要向上传递,应力波到达顶部自由面发生反射和交汇,相互作用形成应力叠加,加剧了上部岩体破碎;中心起爆时,虽然作用于上下部岩体的应力更加集中,但中部岩体应力作用较少,破碎效果较差。

图10

图10

孔底水间隔装药下岩体应力变化

(a)正向起爆;(b)中心起爆;(c)反向起爆

Fig.10

Stress change of rock mass under water interval charge at hole bottom

图11

中心起爆时,应力波在0.1 ms时传播至药柱中心观测点5处,在1.2 ms时传播至炮口的观测点8处,在1.6 ms时传播至炮孔底部观测点1处,这是由于孔底水介质的影响,延长了应力波到达孔底的时间;孔壁峰值应力分布在1 200~1 400 MPa之间,各点峰值应力时间间隔更短,表明中心起爆时应力向上下同时传播。

反向起爆时,应力波在0.2 ms时传播至孔底观测点2处,在0.55 ms时传播至观测点3处与孔底观测点1处,在1.7 ms时传播到孔口,应力主要向上传播,炮孔壁处的峰值应力分布在1 000~1 500 MPa之间,各点峰值应力整体最高,表明反向起爆作用于岩体的应力更多,因此岩体损伤更充分。

综上所述,起爆方式的改变会影响应力波到达炮孔壁各处时的峰值应力大小、分布范围与后期“准静态应力场”的应力大小,使岩体受力情况存在差异,损伤结果不同,结论与理论分析结果相印证。因此,运用合理的起爆方式,能够实现对爆后岩体损伤的控制,从而实现精细爆破。

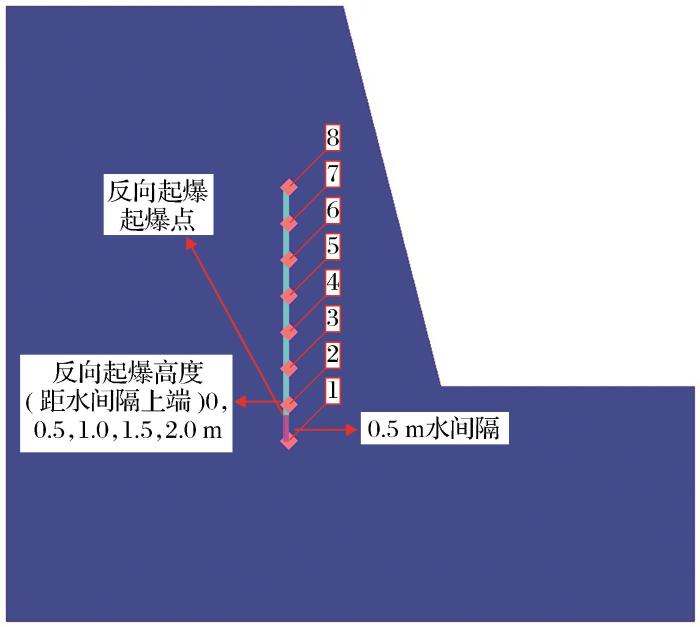

3 起爆高度对岩体损伤影响

3.1 起爆高度数值模型构建

图12

3.2 岩体损伤与应力变化

图13

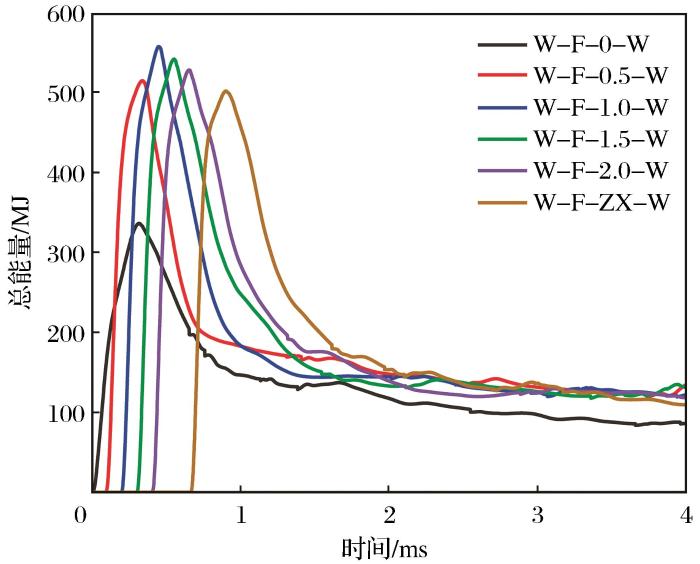

提取孔底处应力变化如图14所示,孔底水间隔介质峰值应力为600~700 MPa,有效避免了孔底岩石过度粉碎,提高了能量利用率;在3~4 ms时,反向起爆高度为1.0 m时的应力曲线较高且更平稳,损伤面积占比D=18.73%,岩体整体损伤最佳,对比未设置起爆高度条件下提高了2.3%;绘制水介质能量变化如图15所示,水介质对能量的吸收程度先升高后降低,起爆高度能够有效提高能量吸收程度,且随着起爆高度的增加,水的能量吸收变化出现延迟,在起爆高度为1.0 m时峰值最高;在0.5~1.0 ms时,水介质将吸收的能量二次释放作用于岩体,对岩体造成损伤,因此起爆高度为1.0 m时作用于岩体的能量也最多。综上所述,当反向起爆高度为1.0 m,即起爆位置与水间隔介质上端的距离为2倍水间隔长度时,作用于岩体的应力和能量均最高,对岩体的损伤也最大。

图14

图15

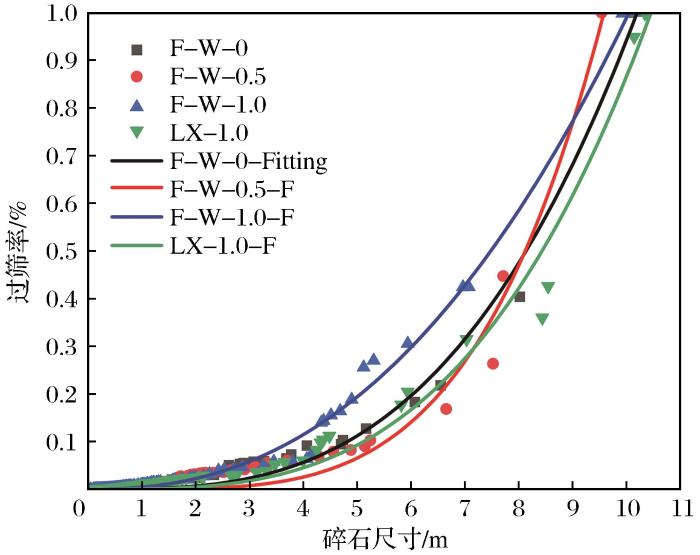

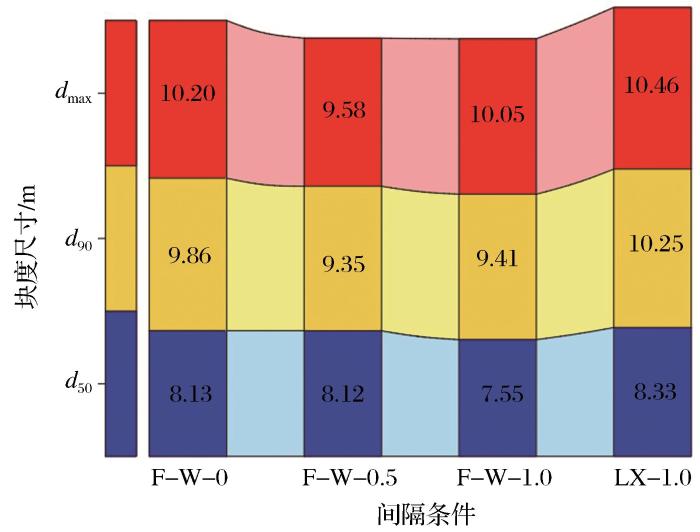

3.3 爆后块度分析

表5 爆破块度评价指标及参数

Table 5

| 间隔条件 | 拟合值 | X0 | n | R2 | ||||||

|---|---|---|---|---|---|---|---|---|---|---|

| d50/m | d90/m | dmax/m | d90/d50 | |||||||

| F-W-0 | 8.13 | 9.86 | 10.2 | 1.18 | 10.20 | 3.067 | 0.980 | |||

| F-W-0.5 | 8.12 | 9.35 | 9.58 | 1.15 | 9.58 | 4.185 | 0.966 | |||

| F-W-1.0 | 7.55 | 9.41 | 10.05 | 1.25 | 10.05 | 2.348 | 0.990 | |||

| LX-1.0 | 8.33 | 10.25 | 10.46 | 1.23 | 10.46 | 3.220 | 0.980 | |||

图16

图16

反向起爆高度下爆破块度分布

Fig.16

Blasting fragmentation distribution under reverse initiation height

图17

图17

爆破块度评价指标对比

Fig.17

Comparison of evaluation indexes of blasting fragmentation

在相同起爆高度下,对比连续装药条件,孔底水间隔装药能够降低爆破破碎后的块度尺寸;在孔底水间隔装药时,随着水间隔长度的增加,平均破碎尺寸(d50)和大块破碎尺寸(d90)均减少,但最大块度(dmax)尺寸和块度不均匀系数(d90/d50)先减小后增大,设置反向起爆高度为0.5~1.0 m时,爆破块度更加均匀,印证了合理的反向起爆高度有助于降低爆破后大块尺寸,有效降低大块率的结论。

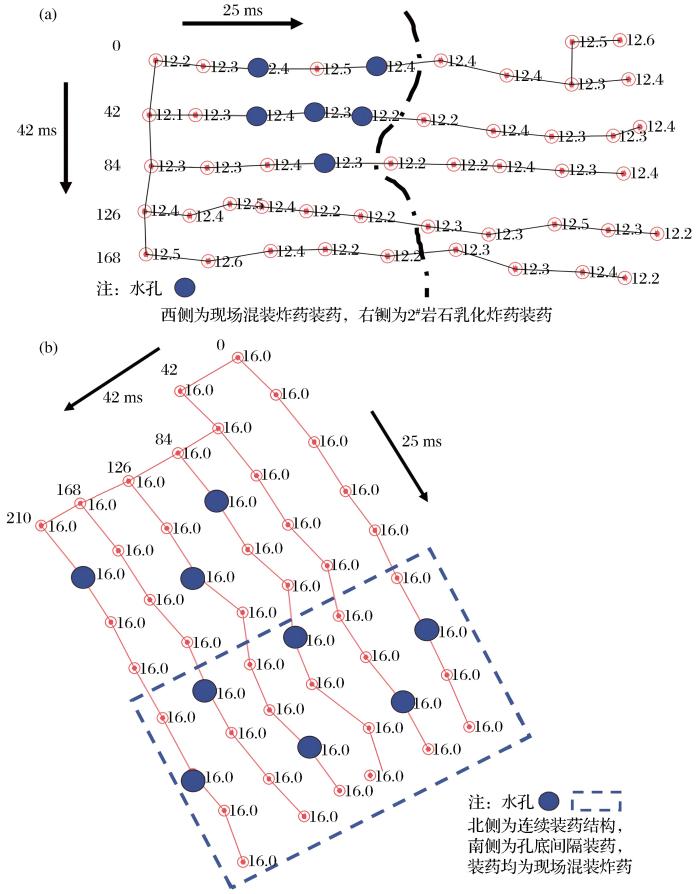

4 现场试验

试验场地选取鞍钢鞍千二期,该矿区属于深凹露天矿,水文地质环境复杂。试验场地的岩石种类为混合花岗岩,与数值计算选用的岩石条件基本一致。爆破试验区1和试验区2孔数均为50个,浅水孔平均水深为0.5 m,孔网布置如图18所示。选用现场混装乳化炸药进行装药,炸药波阻抗为6.7052×106 kg/(m2·s-1),第一排单孔装药量设计为50.274 kg,第二排为55.30 kg,超深为1.5 m。在含水装药孔内放置PVC材质间隔器,避免炮孔底部的水对现场混装炸药产生不利影响。根据前文得出反向起爆更有利于后续铲装等工序顺利进行的结论,通过电子雷管控制反向起爆,并分别设置起爆高度。现场工况为连续装药(X-LX)、距离孔底0.5 m间隔装药(X-W-0.5)和距离孔底1.0 m间隔装药(X-W-1.0)。

图18

分析现场试验结果可知,对比连续装药结构,孔底水间隔装药结构在孔口处的爆破效果更佳,这是由于孔底水间隔的存在使得药柱重心上移,爆后炮孔上方大块较少,爆堆较均匀;铲装发现台阶底部根底率有效降低,这是孔底水介质的缓冲作用延长了爆后能量作用于孔底岩石的时间,加强了孔底裂纹扩展的结果;爆破单耗由设计单耗0.5 kg/m3降低为0.49 kg/m3(试验区1)和0.47 kg/m3(试验区2),表明孔底水间隔条件下,采用反向起爆能够降低炸药单耗,提高爆破效率。综上所述,现场试验结果与数值模拟结果基本一致。为进一步分析现场试验结果,对爆破后爆堆进行拍照,利用Split-Desk4.0软件(骆浩浩等,2023)对爆破后典型爆堆进行分析,结果如图19所示。

图19

图19

爆堆块度分布

(a)试验区1;(b)试验区2

Fig.19

Fragmentation distribution of blasting lumps

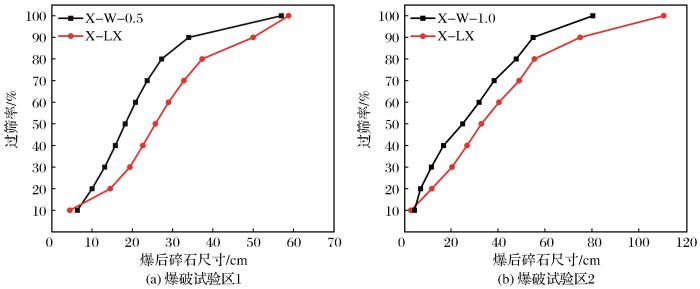

使用评价指标对爆破后爆堆块度进行分析,具体数据见表6,通过块度分析软件,绘制2个试验区的块度分布曲线如图20所示。在爆破试验区1和爆破试验区2,采用孔底水间隔装药时,块度不均匀系数降低3%~4%,小块破碎尺寸居中,大块尺寸、块度不均匀系数和大块率明显降低,证明孔底水间隔能够明显改善爆破效果,这是由于孔底水介质延缓了爆后能量向孔底的传递,延长了能量作用于孔底岩石的时间,加剧了岩石的破碎,使得岩石爆后块度减小。设置一定起爆高度时,能够使块度尺寸和大块率进一步降低,印证了适当的起爆高度能够进一步优化爆堆块度和提高爆破效率的观点。对比不同起爆高度条件下的爆堆块度,得到设置起爆点距离水间隔上端1.0 m时比距离水间隔上端0.5 m时,即设置反向起爆高度为2倍水间隔长度时优化破块度效果更佳,与数值计算得到的结果一致。

表6 爆破块度评价指标参数

Table 6

| 工况名称 | d10/cm | d50/cm | d90/cm | d90/d50 | dmax/cm | 试验区 |

|---|---|---|---|---|---|---|

| X-LX | 3.0 | 25.7 | 50 | 1.94 | 58.8 | 1 |

| X-W-0.5 | 6.4 | 18.3 | 34 | 1.86 | 57.0 | |

| X-LX | 3.0 | 33 | 75 | 2.27 | 110.1 | 2 |

| X-W-1.0 | 6.0 | 25 | 55 | 2.20 | 80.4 |

图20

5 结论

通过建立爆破数值模型,结合图像处理和矿区现场爆破试验,分析了孔底水间隔装药结构下起爆方式对岩体损伤特征的影响,探究了不同起爆点位置和反向起爆高度下岩体爆后块度分布规律,得出如下结论:

(1)起爆方式会影响岩体爆后能量和应力分布,引起岩体损伤差异,反向起爆时损伤集中于孔口,有利于后续铲装;孔底水间隔介质的换能作用会延长能量和应力作用至孔底的时间,使岩体损伤分布改变,损伤程度增加。

(2)采用反向起爆方式时岩体爆破效果最佳,损伤面积占比较正向起爆增大19.76%,较中心起爆增大5.78%;采用反向起爆方式并设置一定起爆高度,岩体损伤效果更佳,有助于岩体裂纹发育和炸药能量的有效利用。

(3)水介质对爆后能量的缓冲作用使孔底水间隔装药条件下孔底岩体损伤更大,爆后块度更均匀,块度不均匀系数降低3%~4%;设置反向起爆高度为2倍水间隔长度时,爆后块度均匀性提高,岩体损伤提高了2.3%,炸药单耗降低了5.3%。

http://www.goldsci.ac.cn/article/2024/1005-2518/1005-2518-2024-32-6-1090.shtml

参考文献

Simulation of dynamic response of granite:A numerical approach of shock-induced damage beneath impact craters

[J].

Fracture and fragmentation of dolomite rock using the JH-2 constitutive model:Parameter determination,experiments and simulations

[J].

Numerical simulation of stress wave induced fractures in rock

[J].

Collision mechanism and rock breaking effect of the stress wave induced by staggered initiation blasting

[J].

Stress interaction and crack penetration mechanism between smooth blasting holes for tunnel excavation under high in-situ stress

[J].

Optimization and comparative experimental study of charge structure of water medium interval on open-air step

[J].

Acting law of in-hole initiation position on distribution of blast vibration field

[J].

Study on influence law of initiation position on transmission of explosion energy and its comparison and selection in tunnel cutting blasting

[J].

Regulating effect of detonator location in blast-holes on transmission of explosion energy in rock blasting

[J].

Components and evolution laws of seismic waves induced by vertical-hole blasting

[J].

Blast induced fracture modelling using smoothed particle hydrodynamics

[J].

The influence research of initiating position on deep hole blasting among coal and rock masse

[J].

Experimental study on interval charging blasting of deep hole bench blasting in open pit mine

[J].

Structural form and characteristic analysis of charge structure with deck decoupling

[J].

Mechanism of the in-hole detonation wave interactions in dual initiation with electronic detonators in bench blasting operation

[J].

Explosion energy transmission and rock-breaking effect of in-hole dual initiation

[J].

Influence of detonation mode on blasting effect of rock columnar charge

[J].

Effects of burden on rock crushing characteristics under lateral detonation of cylindrical charges

[J].

Effect of the location of the detonation initiation point for bench blasting

[J].

The damage law of rock mass by hole bottom spacer mediun

[J].

Study on the distribution characteristics of deep hole blasting in the fan-shaped hole of Shilu iron mine

[J].

Modelling blast induced damage from a fully coupled explosive charge

[J].

A study of the impact of blast induced conditioning on leaching performance

[J].

Numerical investigation on crack propagation and coalescence induced by dual-borehole blasting

[J].

Water medium energy conversion blasting technology

[J].

Experimental verification study on rock breaking mechanism of water medium energy conversion blasting

[J].

Mechanism of tracer blasting

[J].

Parametric study of the dynamic JWL-EOS for detonation products

[J].

Effect of the detonation method on the stress field distribution and crack propagation of spacer charge blasting

[J].

Energy gathering effect of multi-point simultaneous explosion in concrete

[J].

Study on the Formation Mechanism of Explosive Water Jet in Shallow Water

[D].

Numerical investigation of blasting-induced crack initiation and propagation in rocks

[J].

交错起爆下爆炸应力波的碰撞机制与破岩效果

[J].

高地应力硐室光面爆破孔间应力相互作用与成缝机制

[J].

露天台阶水介质间隔装药结构优选及对比试验研究

[J].

孔内起爆位置对爆破振动场分布的影响作用规律

[J].

隧道掏槽爆破中起爆点位置对爆炸能量传输的影响作用及其比选研究

[J].

岩石爆破中孔内起爆位置对爆炸能量传输的调控作用研究

[J].

垂直孔爆破诱发地震波的成分构成及演化规律

[J].

起爆位置对煤岩体深孔爆破的影响

[J].

露天矿深孔台阶爆破间隔装药爆破试验研究

[J].

间隔不耦合装药结构形式及特点分析

[J].

孔内双点起爆条件下的爆炸能量传输与破岩效果分析

[J].

起爆方式对岩石柱状装药爆破作用的影响

[J].

柱状药包侧向爆破下抵抗线对岩石破碎特性的影响研究

[J].

孔底间隔介质对岩体损伤规律研究

[J].

石禄铁矿扇形中深孔爆破块度分布特征研究

[J].

水介质换能爆破技术

[J].

水介质换能爆破破岩机理试验验证研究

[J].

起爆方式对间隔装药应力场分布及裂纹扩展的影响

[J].

混凝土中多点同步爆炸能量聚集效应分析

[J].

浅水中爆炸水射流的形成机理研究

[D].

甘公网安备 62010202000672号

甘公网安备 62010202000672号