铲运机(Load-Haul-Dump Machine,LHD)是地下金属矿山装载和运输矿石的主要设备,在提高矿山生产率、降低生产成本等方面发挥着重要作用(陈盟等,2013)。然而,铲运机的工作环境存在以下问题:①生产环境恶劣,粉尘、噪音和振动等问题突出;②面临高应力、高温和高井深等挑战(古德生,2004);③车身低矮,驾驶视野受限(Eger et al.,2004);④车辆控制难度大,对驾驶员技能要求高。随着矿山开采深度的增加,以上问题严重危害铲运机驾驶员的身体健康和生命安全,已不能适应矿山安全高效发展。近30年来,计算机、信息和传感器等技术的发展,解决了地下矿山远距离通信、定位和导航等问题(Mäkelä,2001),实现了铲运机的远程遥控、半自主甚至自主运行。然而,铲运机铲装难度大、能源消耗大、装载效率低以及安全性低等问题仍制约着机器利用率和生产效率。相关研究表明,铲运机自主铲装量比遥控操作铲装量大4%,铲斗装满速度比人工铲装快24%(Gustafson,2011),自主铲装已经成为铲运机的主要发展趋势。

自主铲装技术是利用计算机视觉技术、多传感器技术和人工智能技术,在铲装过程中实现动态感知环境并建模、铲斗轨迹规划和调整以及矿石装载量自动计算等功能,极大地提高了铲运机的智能化水平。目前,国外典型的自主铲装技术有卡特皮勒的Auto Dig(高梦熊,2010a)(通过记录司机操作数据,建立最佳装载模型,实现全自动操作)、阿特拉斯的SAIMLOAD(高梦熊,2010b)(利用传感器返回机器参数计算矿石量);国内的中南大学(杨忠炯,2007)和北京科技大学(李建国,2016)对铲运机铲装系统进行了研究。尽管国内外学者在铲运机自主铲装领域进行了大量研究,但尚未有能应用于矿山实际生产的成熟商业系统。目前,我国地下矿铲运机自主铲装技术的研究与国外差距较大,相关研究仍处于理论研究阶段。

鉴于此,本文以自主铲装技术为研究对象,从环境感知与建模、铲斗轨迹控制和自动称重系统3个方面总结了国内外铲运机自主铲装技术的研究与应用进展,通过评述各项技术特点和不足,为铲运机自主铲装技术的发展指出新的方向。

1 铲运机自主铲装技术

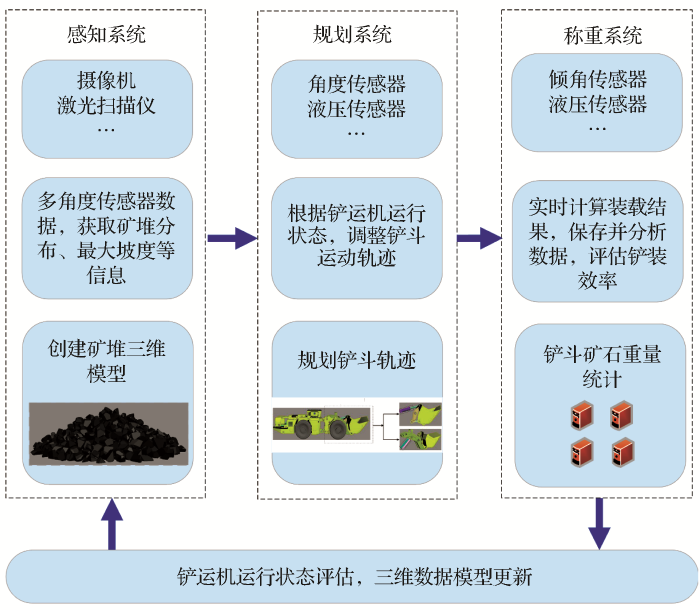

铲运机自主铲装是基于具备定位、路线规划和导航系统的自主行走铲运机系统,进一步增添感知建模系统、铲斗规划系统和自动称重系统实现的。铲运机自主铲装过程如图1所示。铲运机通过感知建模系统实时感知环境信息并建立三维矿堆模型;然后将信息反馈到铲斗规划系统中,以此确定铲装起点并规划铲斗运动轨迹;最后通过自动称重系统获取矿石装载量来评估铲装效率,矿山数据中心记录并进行数据的处理与分析。

图1

1.1 环境感知与建模

环境感知与建模是实施自主铲装的第一步,即利用摄像头、激光雷达等硬件设施和定位模块、感知模块等软件平台建立工作环境三维模型来指导铲装作业。其中,最主要的步骤是识别矿堆并建立对应的三维模型。国内外学者对感知建模技术进行了大量研究,主要有以下2个方面:

(1)基于图像传感器的矿堆识别

20世纪90年代初,自主铲装技术首先应用于挖掘月球材料,通过图像数据提取局部和全局图像特征,用于控制机械挖掘(Lever et al.,1995)。20世纪90年代后期,为实现铲运机在地下恶劣环境中的自动化,南昆士兰大学Petty et al.(1997)建立了一个1∶5的铲运机模型,利用CCD(Charge Coupled Device)摄像机、具有图像采集硬件的PC机和结构化光照组成视觉系统,建立矿堆三维模型。美国科罗拉多矿业学院西部矿业资源中心铲运机自动化项目主要研究和开发了立体视觉技术,利用数码相机采集到的矿山生产视频,对图像进行滤波、插值处理后建立三维曲面模型,以增强铲运机的自主运行能力(Whitehorn,2001)。试验结果表明,该立体成像技术在弱光照的条件下也能建立有用模型,但是该方法无法实时更新模型。

基于图像传感器的三维矿堆建模是建立在获取矿堆有效信息的基础上,利用图像处理算法快速建立矿堆模型并进行实时更新,其优势是数据获取速度快且图像处理算法丰富。但是建立精确的三维模型需要良好的光照条件和多角度视图,在光线不足、有灰尘和有遮挡的情况下传感器获取的图像效果差,导致建立的模型精度下降、信息缺失,同时单一视图无法建立完整的三维模型。以上问题导致图像传感器在地下矿山中无法大规模应用。

(2)基于距离传感器的矿堆识别

距离传感器利用飞行时间原理(Time of Flight,TOF),即利用传感器发射红外光线脉冲到光信号反射回来之间的时间,获得被测量物体的强度信息,其主要运用于深度相机和激光传感器。在地下昏暗的环境中,主动式TOF相机不需要额外光源(马立广,2005),且比立体相机能获得精度更高的环境三维信息,如McKinnon et al.(2014)将TOF相机与岩石堆识别算法结合生成点云图像,在不借助其他传感器的条件下具有较好的识别效果。激光传感器由于精度高、速度快被大量应用于智能机器的导航和定位。1999年,卡内基梅隆大学开发了第一个大规模挖掘装载全自动系统(Autonomous Loading System,ALS),利用激光扫描仪扫描挖掘区域并规划最佳挖掘位置,但是该系统主要是针对土质等柔软材料的挖掘,没有对大块岩石等挖掘情况做出讨论,而且其挖掘采用基于脚本的运动规划,缺乏灵活性(Anthony,1999)。

表1 各种传感器的比较

Table 1

| 传感器类型 | 实现原理 | 优点 | 缺点 |

|---|---|---|---|

| 视觉摄像机 | 根据光照构建物体深度图 | 解析度高、视场广,价格低,算法丰富,具有通用性、精度高 | 受光照影响,硬件投入大,不能实时建模 |

| 三维激光扫描仪 | 根据分析时间推断仪器到矿堆的距离 | 受光线的影响小,测量范围广,响应快,精度高,体积小 | 价格高昂,数据处理复杂,单一位置信息无法识别物体 |

| 超声波测距仪 | 根据飞行时间推断仪器到矿堆的距离 | 受光线的影响小,价格低,体积小,可用于恶劣环境 | 数据采集慢,解析度低,范围窄 |

1.2 铲斗轨迹控制

铲斗轨迹控制是基于精确矿堆三维模型,根据模型确定铲运机铲装起点和规划铲斗挖掘轨迹。目前研究铲斗轨迹控制的方法包括位置控制、基于行为的方法、阻抗控制、导纳控制、人工智能方法和强化学习方法等(Dobson et al.,2017;Dadhich et al.,2016a)。根据控制方式的不同,将铲斗轨迹控制方法划分为2类:基于力反馈的铲斗轨迹控制和基于学习的铲斗轨迹控制。

(1)基于力反馈的铲斗轨迹控制

自动装载过程需要明确测量什么变量,控制什么变量(Hemami,2009),才能使铲运机铲斗沿时间最短、能耗最低的轨迹进行挖掘作业。铲运机的受力参数通过在其机身、动臂以及液压缸上安装的角度、位移和压力等传感器获得,根据各参数去调节铲斗的装卸作业,主要通过控制液压缸来控制铲斗的提升和倾斜。

在国外,俄罗斯学者对开挖过程中的挖掘性质进行了广泛研究(Lever et al.,1995,1994;Shi et al.,1996a),1983年Mikhirev(1983)在与明克斯机械研究和生产协会的一个联合开发自动装载机的项目中最早对力控制挖掘机挖掘轨迹进行理论分析。由于实际挖掘过程中待挖掘材料的特性和形状动态变化,数学公式不能完全表示铲斗与其之间的关系,Hemani(2005)认为仅通过控制铲斗轨迹无法实现挖掘,并提出控制挖掘过程中的力调整挖掘运动的观点。加拿大卡尔顿大学Marshall et al.(2008)首次根据铲运机液压缸感应力在挖掘过程中表现出的特征,提出一种基于速度的导纳控制器,并在Atlas Copco铲运机上进行现场测试,试验表明其铲装效果比人工操作更好。在国内,关于铲运机铲斗轨迹控制的研究较少,电子科技大学的尹朝忠等(2009)建立了铲运机工作装置的机械手模型,在最小能耗轨迹的基础上,引入智能减阻插入铲取方法,根据传感器数据实时控制铲斗的动作,提高铲装效率,减少能量损耗。

驾驶员在操作铲运机铲装的过程中是根据视觉、振动和声音反馈等来调整铲运机铲斗的运动的,基于力反馈控制铲斗轨迹的工作原理与此类似,其利用安装在铲运机上的传感器数据来调整铲斗举升和翻转情况进行铲装。该方法主要适用于装载均匀物料堆,但实际矿山矿石颗粒大小不一,分布不均匀,同时会存在大块矿石的情况,很难保证铲斗成功装载,因此,基于力反馈的铲斗轨迹控制方法不能满足自动铲装的作业要求。

(2)基于学习的铲斗轨迹控制

1980~1987年,在计算机软、硬件快速发展的背景下,人工智能技术(Artificial Intelligence,AI)也迎来了黄金时期,并大量应用于医疗健康、娱乐游戏和无人驾驶汽车等领域。利用传统的机器控制方法进行铲运机自动装载具有很大的局限性,机器学习和人工智能技术可以有效处理非线性、动态变化等不确定问题,将其与控制技术相结合(权龙等,2020),可让机器自动执行复杂的任务和操作(Ali et al.,2020)。美国亚利桑那大学最先研究了在非结构化、难预测环境中模糊逻辑控制在机器人挖掘中的应用(Shi et al.,1996a),并在1996年将模糊逻辑与神经网络相结合应用于模拟机器人自主挖掘试验。Lever(2001)使用基于模糊逻辑行为的控制器在卡特皮勒轮式装载机上进行试验,结果表明其挖掘效果与人工操作员相当,但是在挖掘时间和有效荷载方面比人工差。瑞士、美国等国家研究了机器学习在铲运机铲斗轨迹控制方面的应用,在特定环境和条件下取得了较好的结果(Dadhich et al.,2016b;Heshan et al.,2018)。

基于学习的铲斗轨迹控制在不确定环境中具有明显优势,通过与环境交互学习,可以更好地完成铲斗轨迹规划,其缺点是训练神经网络需要大量数据,模型泛用性不强同时对机载设备硬件的要求较高。近几年,强化学习在自动控制领域有广泛的应用,控制器通过与环境交互学习并选择最佳动作以实现其目标(Dadhich et al.,2016a),为铲运机装载过程提供了一种通用的解决方案,将是未来研究自主装载技术的方向之一。2种方法的优缺点比较列于表2中。

表2 2种铲斗轨迹控制方法的优缺点比较

Table 2

| 方法 | 实现方式 | 优点 | 缺点 |

|---|---|---|---|

| 基于力反馈的铲斗轨迹控制 | 通过传感器参数调节铲斗运动 | 实时反映铲斗受力情况 | 适用均匀介质,复杂交互不适用 |

| 基于学习的铲斗轨迹控制 | 通过训练相关参数,自动调节铲斗铲装 | 自适应调节铲斗运动 | 需要大量数据,应用范围窄 |

1.3 自动称重系统

自动称重系统的主要功能是在铲运机铲装完成后测量铲斗有效荷载,同时调整铲斗中矿石状态防止运输过程中矿石掉落。国际上,自动采矿技术的研发始于20世纪80年代中期,加拿大蒙特利诺兰达技术中心(Noranda Technology Centre,NTC)首次测试视距遥控铲运机实现自动装载,通过传感器测量铲斗有效荷载(李仲学等,2007)。20世纪90年代初,芬兰、澳大利亚和加拿大纷纷开展了铲运机自动化技术研究,其中,加拿大英柯(Inco,国际镍业公司)研发的自动采矿新技术率先实现了对井下铲运机的遥控操作,并对装载时间、卸载时间和有效荷载进行了全面仿真分析(吴立新等,2012;杨清平等,2016)。目前,国外的自动称重产品(如芬兰Tamtron公司生产的GPRS数据传输电子称)可实现多机器同时管理,实时监控物料状态。

在国内,郭鑫等(2015)、李恒通等(2015)和刘宏发等(2015)从理论上分析设计了铲运机动态和静态称重方法,张丽峰等(2015)研究了基于油压的铲运机动态称重系统。“十一五”和“十二五”期间国家“863”计划设立了“地下金属矿智能开采技术”项目,并在凡口铅锌矿搭建我国首个具有知识产权的智能采矿系统,其地下智能铲运机可实现定点卸载和自主称重等功能。然而,国内相关公司研究和开发的自动称重产品仍需要人工进行操作称重,不能实时动态称重,抗干扰能力差。

2 存在问题及未来发展趋势

过去30多年,地下铲运机自主铲装技术一直是国内外学者的研究热点。虽然该领域取得了大量的研究成果,但铲运机自主铲装技术还未在矿山生产中得到应用和推广,其存在的问题主要有以下3个方面:

(1) 难以同时满足环境感知建模技术速度与精度的要求。目前,用于环境感知的传感器有单目摄像机、双目摄像机和激光扫描仪等。这些传感器在数据采集速度和精度方面各有优劣,井下施工环境复杂,干扰因素多,振动、粉尘等外部干扰导致传感器测量精度受到影响。因此,综合利用各传感器优势,进行信息互补和优化组合是解决问题的关键所在。

(2) 铲斗轨迹控制难度大。铲运机铲装过程具有非线性、难预测的特点,由于矿石块度大小不一且分布不均匀,导致挖掘阻力复杂多变。基于力控制的铲斗轨迹控制尽管取得较好的结果,但需要提前了解材料特性,在未知环境中无法保证铲装效果。因此,研究人工智能技术特别是强化学习与传统控制技术的结合,实现铲斗自适应、自学习挖掘是未来的发展方向。

(3) 自动称重技术研究不全面。现有的自动称重产品多用于地面装载机,而井下环境昏暗、潮湿、岩石应力分布复杂,通信条件与地面相比差异大,且随着矿山开采深度增加,环境进一步恶化,现有的自动称重产品并不适用。因此,研究适用于地下环境的通信网络和低灵敏度的称重系统是实现铲运机实时称重的关键。

3 结论

研究铲运机自主铲装技术是为了将工人从恶劣的地下环境中解放出来,提高铲运机生产效率。本文对自主铲装关键技术的发展现状及趋势进行了研究,得出以下几点结论:

(1) 单一类型传感器在环境感知与建模应用中具有明显缺陷,图像传感器采集的数据精度取决于光照效果,在地下矿山中应用时需要额外的基础设施,因此无法实现大规模应用。距离传感器采集数据精度高、建模速度快,但数据量大,对计算机要求高。

(2) 现有的铲斗轨迹控制技术主要在确定的环境和可控条件下进行,未探究复杂工况下的铲装效果,实际应用难,人工遥控铲运机铲装仍是未来一段时间的主要方式。因此,基于强化学习的铲斗轨迹控制研究将是未来的主流方向之一。

(3) 国外的铲运机自主铲装技术处于领先地位。国内自动称重技术与国外相比相差较大,国外的自动称重产品已部分实现实时监控,国内产品仍需要人工操作且抗干扰能力差。

http://www.goldsci.ac.cn/article/2021/1005-2518/1005-2518-2021-29-1-35.shtml

参考文献

Artificial intelligence,machine learning and process automation:Existing knowledge frontier and way forward for mining sector

[J].

A robotic excavator for autonomous truck loading

[J].

An overview of autonomous navigation techniques and development trend for underground LHD

[J].

Key challenges in automation of earth-moving machines

[J].

Machine learning approach to automatic bucket loading

[C]//

Admittance control for robotic loading:Design and experiments with a 1-Tonne loader and a 14-Tonne load-haul-dump machine

[J].

Factors influencing load-haul-dump operator line of sight in underground mining

[J].

The development of technology on underground loader and underground automobile automation(two)

[J].

The development of technology on underground loader and underground automobile automation(three)

[J].

The development tendency of mining science and technology of underground metal mine

[J].

Theoretical research of dynamic weighing system of underground LHD

[J].

Automation of load haul dump machines

[R].

Simulation study of a control procedure for automated loading of bulk media

[C]//

An overview of autonomous loading of bulk material

[C]//

Towards controlling bucket fill factor in robotic excavation by learning admittance control setpoints

[C]//eds. Field and Service Robotics

:

An automated digging control for a wheel loader

[J].

Intelligent excavator control system for lunar mining system

[J].

A fuzzy control system for an automated mining excavator

[C]//

Study on stratic automatic weighting of underground LHD

[J].

Research on Automouous Control of Driving and Dumping for Underground Load-Haul-Dump

[D].

Study on Key Technique of Light Source in Machine Vision

[D].

Frontiers in personless mining and avenues of their advancement in China

[J].

Design and implementation of the scraper automatic measuring system in multi-metal mine

[J].

The Research of Terrestrial Laser Scanning Technology

[D].

Overview of LHD navigation without artificial beacons

[J].

Toward autonomous excavation of fragmented rock:Full-scale experiments

[J].

Automatic identification of large fragments in a pile of broken rock using a time-of-flight camera

[J].

Theory of the working cycle of automated rock-loading machines

[J].

Autonomous LHD loading

[C]//

Research status and development trend of intelligent excavators

[J].

Experimental robotic excavation with fuzzy logic and neural networks

[C]//

Fuzzy behavior integration and action fusion for robotic excavation

[J].

Stereo vision in LHD automation

[J].

Positioning Technology of LHD Based on Stereo Visusal Odometry

[D].

Thirdly study on digital mine:Serve for mine safety and intellimine with support from Io T

[J].

Automatic ore drawing technology of scraper and its application prospect

[J].

Simulation Research on Virtual Prototype Modeling And Dynamic Characteristics of Multi-Systems of Underground Load-Haul-Dump Vehicle

[D].

Stydy on the optimal track of automatic shoveling of underground LHD

[J].

Mechanical analysis of scraper weighing system based on oil pressure measurement

[J].:36

.

地下铲运机自主导航研究现状及发展趋势

[J].

浅谈地下装载机、地下汽车自动化技术的发展(二)

[J].

浅谈地下装载机、地下汽车自动化技术的发展(三)

[J].

地下金属矿采矿科学技术的发展趋势

[J].

地下铲运机动态称重系统的理论研究

[J].

地下铲运机静态自动称重技术研究

[J].

地下铲运机自主行驶及卸载的控制研究

[D].

机器视觉照明光源关键技术研究

[D].

金属矿床地下自动开采的前沿技术及其发展途径

[J].

多金属井下铲运机自动计量系统的设计与实现

[J].

地面三维激光扫描测量技术研究

[D].

智能化挖掘机的研究现状与发展趋势

[J].

基于立体视觉里程计的地下铲运机定位技术研究

[D].

三论数字矿山——借力物联网保障矿山安全与智能采矿

[J].

铲运机自动化出矿技术及其应用前景

[J].

地下铲运机多体系统虚拟样机建模及系统动态特性仿真研究

[D].

地下铲运机自动铲取最优轨迹的研究

[J].

基于油压测量的铲运机称重系统的力学分析

[J].:36

.

甘公网安备 62010202000672号

甘公网安备 62010202000672号