关健词:多层缓倾薄矿群;竖井开拓;三维协同设计;三维运输功;3DMine软件;集对分析

在开拓系统设计的相关研究中,矿业学者们不断尝试新方法。蔡匡(1990)使用图论法解算矿井最小运输功并以此确定主要开拓井巷的位置;陈寰(1991)提出利用解析法和图解法确定最小运输功井位;袁义(2008)、郭延辉(2015)和赵国彦(2010)分别采用理论分析法、类比法和相似实验等手段对矿体开采引起的岩石移动范围和岩石移动角进行研究;付玉华(2010)和王平(2015)采用数值模拟法研究矿体开采引起岩石移动范围和岩石移动角的确定方法;还有一些国内外学者就保安矿柱的圈定与矿柱下矿体回采的安全性进行了深入探讨(辛格等,1995;张文举,2017;Singh et al.,2016;Rafiei et al.,2018;张小义,2013);朱念(2011)、聂兴信等(2007)和周华(2005)分别采用模糊层次分析法、遗传算法和蚁群算法对矿山开拓方案进行优选。

以上成果对矿山开拓设计研究起到了积极的促进作用,但基于传统最小运输功算法确定的井筒位置未必是空间最优参考位置。针对该问题,本文以广西华锡集团铜坑锌多金属矿为工程背景,在协同开采理念指导下,提出三维运输功计算模型;借助三维矿业软件平台对岩石移动范围进行圈定并给出开拓设计方案;采用集对分析同一度法对设计方案进行优选,旨在从三维角度精确规划开拓竖井的空间位置。

1 工程概况

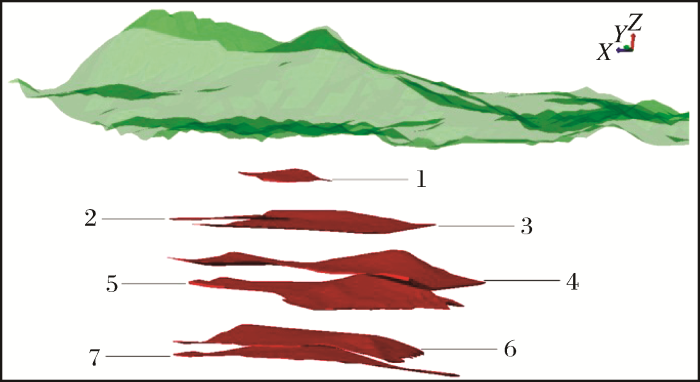

广西华锡集团铜坑锌多金属矿床包括7层主矿体(78号、82号、28-2号、94号、95号、96号和97号)及44条各主要矿体的复杂支脉矿体,总厚度为105.74 m(7层主要矿体总厚度为26.85 m),其中以94号、95号和96号矿体规模最大,是本区的主矿体。矿体产于大厂背斜北东翼中—上泥盆统中,呈似层状,近平行产出,一般相距30~150 m不等,矿体产状与地层基本一致。各矿体赋存特征如图1所示。

图1

图1

广西华锡集团铜坑锌多金属矿主矿体三维立体图

1-78号矿体;2-82号矿体;3-28-2号矿体;4-94号矿体;5-95号矿体;6-96号矿体;7-97号矿体

Fig.1

Three dimensional diagram of main orebody of Tongkeng zinc polymetallic deposit of China-Tin Group in Guangxi

参照采矿方法设计原则、矿脉赋存特征和开采技术条件等因素,该锌多金属矿床采用多种采矿方法:对于缓倾斜薄和中厚矿体,采用房柱嗣后充填采矿法;对于部分中厚以上矿体,则采用底盘堑沟空场嗣后充填采矿法。

2 竖井位置的确定

2.1 传统运输功计算模型

矿山企业多以矿石最小运输功来确定井筒沿矿体走向的布设位置,当矿石从许多逐渐移动的点运至主要运输巷道时,运输功最小的井筒位置应在矿量等分线上。

沿矿体走向运输功最小的井筒位置计算模型(解世俊,1986)为

式中:

由

2.2 三维运输功计算模型

对于多层缓倾斜薄矿体,由于不同埋深的矿石共用一个竖井提升,导致不同矿层的矿石基于该竖井位置的选择会形成竞争关系。因此,不能简单地将所有矿体总质心当作最小运输功位置,还需考虑各矿层矿量及矿石埋藏深度不同对运输功的影响,进而找到竖井的最优空间参考位置。

三维协同运输功计算模型为

式中:

分别对

式中:

因

待选井筒初始值为

迭代法求解步骤如下:

(1)以各矿块的重心作为待选井筒的初始坐标(

(2)将(

(3)将(

(4)将(

(5)比较

2.3 岩石移动范围与移动角的确定

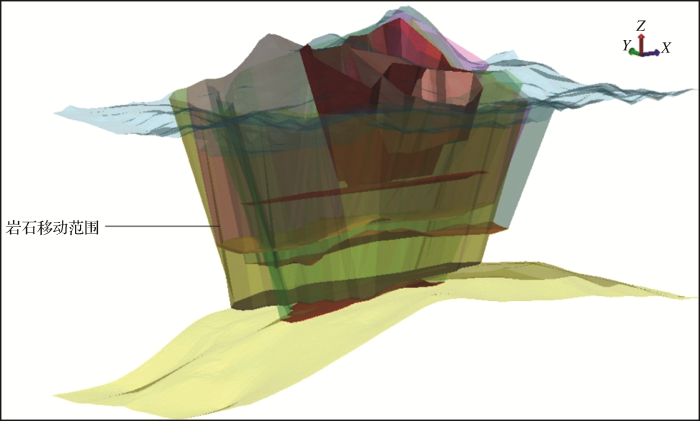

主要巷道需避开岩石移动范围,并利用岩石移动角划定保安矿柱。岩移范围和移动角的预测理论与方法主要有工程类比法、理论分析法、相似模拟实验法和数值模拟方法。鉴于广西华锡铜坑锌多金属矿缓倾薄矿群具有产状稳定的特征,在开拓竖井三维协同设计中,可采用类比法确定岩石移动角,然后借助3DMine软件三维划定岩移范围。

全苏矿山测量研究所推荐的岩移参数确定方法中,将岩体按其结构特点划分为层状岩体和非层状岩体。铜坑锌多金属矿案例中的岩体符合层状岩体岩移特征,根据矿体的赋存形态、工程地质条件、水文地质条件、地表地形、地质构造、采矿方法及岩体力学参数等情况,参照类似矿山地表岩移实测资料,最终确定矿体上、下盘及端部岩石移动角均为75°。据此圈定矿体开采的岩石移动范围,如图2所示。

图2

2.4 竖井位置的确定

基于前述的传统运输功计算模型与提出的三维运输功计算模型,在结合岩石移动范围与地表地形等条件下,根据铜坑锌多金属矿赋存情况(表1),确定开拓竖井坐标位置分别为(1 067.13,645.55,792.00)与(1 122.14,224.84,792.00)。后者即为协同处理不同矿层埋深后的井筒三维坐标,在开拓竖井设计时,参考此位置较为合理。

表1 铜坑锌多金属矿赋存情况

Table 1

| 矿体编号 | 矿块编号 | 矿量/m3 | 重心坐标(x,y,z) | ||

|---|---|---|---|---|---|

| 28# | 1 | 340 315.59 | 859.01 | 545.45 | 462.27 |

| 2 | 131 653.07 | 1 346.49 | 683.34 | 462.27 | |

| 3 | 308 447.79 | 861.65 | 1 170.82 | 462.27 | |

| 4 | 343 575.40 | 1 420.27 | 1 174.33 | 462.27 | |

| 94# | 5 | 629 794.12 | 787.84 | 579.68 | 328.79 |

| 6 | 646 248.22 | 1 522.97 | 573.53 | 328.79 | |

| 7 | 735 954.63 | 784.32 | 1 064.50 | 328.79 | |

| 8 | 763 618.13 | 1 526.49 | 1 190.10 | 328.79 | |

| 95# | 9 | 781 148.49 | 769.39 | 608.66 | 226.48 |

| 10 | 384 747.80 | 1 507.16 | 712.30 | 226.48 | |

| 11 | 124 093.85 | 1 019.71 | 1 033.76 | 226.48 | |

| 12 | 514 246.59 | 1 435.14 | 1 267.39 | 226.48 | |

| 96# | 13 | 574 461.21 | 856.34 | 603.39 | 68.79 |

| 14 | 436 322.91 | 1 409.67 | 645.55 | 68.79 | |

| 15 | 501 670.04 | 888.84 | 1 246.31 | 68.79 | |

| 16 | 574 855.32 | 1 480.81 | 1 240.16 | 68.79 | |

| 97# | 17 | 216 840.90 | 953.83 | 846.68 | 1.69 |

| 18 | 255 115.90 | 1 463.25 | 843.17 | 1.69 | |

| 19 | 267 916.90 | 932.75 | 1 154.96 | 1.69 | |

| 20 | 134 774.87 | 1 346.43 | 1 161.11 | 1.69 | |

3 开拓方案设计

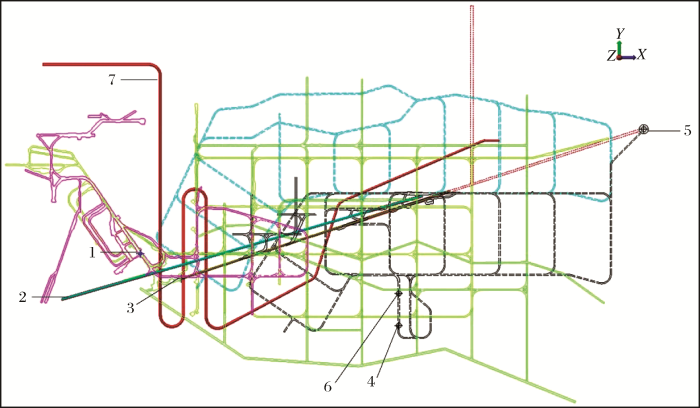

图3

图3

方案Ⅰ和方案Ⅱ开拓方案图

1-东副井;2-3号盲斜井;3-4号盲斜井;4-主井(混合井);5-风井;6-副井;7-斜坡道

Fig.3

Development scheme diagram of schemeⅠand scheme Ⅱ

图4

图4

方案Ⅲ开拓方案图

1-东副井;2-3号盲斜井;3-4号盲斜井;4-主井(混合井);5-风井;6-副井;7-30 m水平巷道;8-90 m水平巷道;9-255 m水平巷道

Fig.4

Development scheme diagram of scheme Ⅲ

3.1 方案Ⅰ

方案Ⅰ为新掘混合井+斜坡道+利用3号、4号盲斜井开拓方案,此方案的优点是没有副井、投资小,缺点是提升运输管理较繁琐且压覆矿量较多。

(1)混合井:主井为混合井,同时兼作主要进风井,位于矿体下盘走向中央附近,净直径为6.5 m,地表标高为+792 m,井底标高为-135 m。竖井内安装2套提升装置,1套双箕斗提升系统,担负矿石提升任务,1套罐笼带平衡锤提升系统,承担部分人员、材料的提升和下放任务。

(2)3号盲斜井(箕斗):利用并改造矿山现有的3号盲斜井,担负井下废石的提升任务。3号盲斜井倾角为26°,卷扬机房安装于+405 m中段,天轮安装平台标高为+439.5 m,最低服务中段为+30 m中段,井底标高为+10 m。

(3)4号盲斜井(人车):利用并改造矿山现有的4号盲斜井,与东副井接力完成矿体开采的副提升任务,同时兼作进风井。4号盲斜井倾角为25°,方位为72°,卷扬机房安装于+255 m中段,服务最低中段(井底标高)为-30 m中段。

(4)斜坡道:设计充分利用矿山上部92号矿体开采已形成的斜坡道工程,在+305 m标高从现有斜坡道向下新掘辅助斜坡道至+30 m标高,该斜坡道作为井下无轨设备、部分材料的进入通道,同时兼作进风井。

(5)4号风井:4号风井布置在矿区东部的VI线附近,形成混合井、东副井(4号盲斜井接力)和斜坡道进风,4号风井回风的通风系统。4号风井井口标高为815.48 m,井底标高为+32.7 m,井筒净直径为5.5 m。

3.2 方案Ⅱ

方案Ⅱ为新掘主、副竖井+斜坡道+利用3号、4号盲斜井开拓方案,此方案的优点是主副井分开提升,运输管理方便,缺点是投资较大且压覆矿量较多。

(1)主井:主井为箕斗井,担负全矿矿石的提升任务。井筒地表标高为+792 m,净直径为4.2 m,井底标高为-135 m,井深927 m,最低服务中段为 -30 m中段。主井采用落地式提升,井筒内装有一套单箕斗带平衡锤提升系统,钢丝绳罐道。

(2)副井:副井为罐笼井,担负全矿人员、材料及部分设备提升任务,同时兼作主要进风井。副井也位于矿体下盘的走向中央附近,井筒地表标高为+792 m,井筒净直径为5.5 m,井底标高为-55 m,最低服务生产中段为-30 m中段。井筒内设1套提升系统,采用双层单罐带平衡锤提升系统。

(3)3号盲斜井、4号盲斜井:盲斜井工程及井筒配置同方案Ⅰ。

(4)斜坡道与4号风井布置同方案Ⅰ。

3.3 方案Ⅲ

方案Ⅲ为新掘混合井+利用3号、4号盲斜井开拓方案,此方案的优点是基于三维运输功和岩石移动范围更改了主要井筒位置并取消斜坡道,减少了压覆矿量,提高了资源利用率且其空间中运输功最小,缺点是井下无轨设备转运不便。

(1)混合井:由于方案Ⅰ混合井位置在垂直走向上位置过于靠近矿体,保安矿柱压覆矿量较多,且基于三维运输功确定的主要井筒沿矿体走向位置需要在原方案的基础上向东移动60 m,因此变更混合井位置,各阶段主溜井同步移动。

(2)3号、4号盲斜井:将3号、4号盲斜井作为辅助进风井。

(3)由于斜坡道投资大、保安矿柱压覆96、97矿体较多,取消斜坡道工程,井下无轨设备使用盲斜井运输,其他开拓系统同方案Ⅰ。

4 开拓方案优选

目前国内外较多地采用数学分析法、图论、线性规划、人工智能法和神经网络法等对开拓方案进行优选(赵克勤,1994)。集对分析同一度法作为一种较优的数学方法,将其应用于开拓方案的综合评价,可使方案评价变得简洁、清晰、准确。

4.1 对比参数的权重确定

开拓系统三维协同设计的评价指标可定为安全性、资源利用率、运输功和经济投资4个指标。评价指标在评价系统中的重要性常用权重来衡量,其大小用权重系数来表示。

设开拓方案评价指标

指标权重可通过邀请专家对开拓系统设计各要素的重要程度进行排序来获得,即专家认为重要程度高的要素排在前,反之排在后,如表2所示。

表2 专家指标排序

Table 2

| 指标 | 重要程度排序 | |||

|---|---|---|---|---|

| 专家1 | 专家2 | 专家3 | 专家4 | |

| 安全性 | 1 | 2 | 1 | 2 |

| 资源利用率 | 2 | 1 | 3 | 3 |

| 运输功 | 4 | 3 | 4 | 4 |

| 经济投资 | 3 | 4 | 2 | 1 |

利用所得的指标重要程度排序结果可构造判断矩阵,其建立步骤如下:

如果2个开拓方案指标顺序为m>n,则有比较值为1/(m-n+1);如果2个指标顺序为m<n,则比较值为(n-m+1)。所得矩阵为

式中:S[V]为判断矩阵;V为矿业专家人数;

求出S[V]的最大特征根所对应的特征向量

专家1的判断矩阵为

计算该矩阵可得最大特征根对应的特征向量为

将所得特征向量归一化处理并取平均权重后,得到安全性、资源利用率、运输功及经济投资的权重向量W=(0.2741,0.2042,0.2449,0.2766)。

4.2 利用集对分析同一度法进行方案优选

以安全性、资源利用率、运输功及经济投资为分析指标,对3种开拓方案进行优选,各开拓方案比较如表3所示,其中安全评价满分为10分。

表3 开拓方案比较

Table 3

| 分析指标 | 方案Ⅰ | 方案Ⅱ | 方案Ⅲ |

|---|---|---|---|

| 安全评价/分 | 8 | 6 | 9 |

| 经济投资/万元 | 13 673 | 13 792 | 11 871 |

| 运输功/(t·km) | 9 021 493 | 7 217 194 | 16 238 688 |

| 资源利用率/% | 74 | 69 | 92 |

(1)建立开拓系统评价矩阵。对给定的3种开拓设计方案建立如下评价矩阵:

(2)确定开拓系统理想方案。安全性和资源利用率属于效益型指标,越大越优;投资费用和运输功属于成本型指标,越小越优。则理想开拓方案为Ω0={9,0.92,7

(3)开拓系统同一度矩阵如下:

(4)开拓系统贴近度矩阵。根据各项指标的权重向量,计算各评价方案与理想方案的贴近度分别为:

(5)最优开拓方案排序。由贴近度矩阵可知,3种开拓设计方案综合优越度如下:方案Ⅰ为84.39%,方案Ⅱ为81.88%,方案Ⅲ为86.51%。则方案的优劣排序为方案Ⅲ>方案Ⅰ>方案Ⅱ,所以方案Ⅲ为最优方案。

5 结论

(1)通过对协同开采理念的理解,提出了三维运输功计算模型,处理了不同矿层埋藏深度间的运输竞争关系,弥补了传统运输功算法在开拓设计中的不足。

(2)将提出的三维运输功计算模型与三维矿业软件圈定的岩石移动范围相结合,快速精准地确定了井筒最优位置,保证了井筒的安全性,降低了运输成本。

(3)采用集对分析同一度法对各开拓方案进行优选,结果表明基于三维运输功计算模型下的开拓方案具有一定的优越性。

(4)提出的三维运输功计算模型可进一步考虑已存井筒与新掘井筒之间的运输竞争关系,从而丰富三维协同设计程式。

http://www.goldsci.ac.cn/article/2021/1005-2518/1005-2518-2021-29-1-90.shtml

参考文献

The graph theory solution of the minimum transport work of mine

[J].

Determination of minimum comprehensive transportation work well location

[J].

Synergetic mining and its technology system

[J].

Collaborative mining and collaborative utilization of goaf

[J].

Study on Stability of Rock Mass and Rule of Strata Movement for Transition from Open-pit to Underground Mining

[D].

Study on the Regularity,Mechanism and Deformation Forecast of Rockmass Movement Induced by Caving Mining Steep Deposit in High Stress Area

[D].

Application of genetic algorithm in optimizing open-pit development system

[J].

Modeling the progressive failure of hard rock pillars

[J].

Rib/snook design in mechanised depillaring of rectangular/square pillars

[J].

Progress of digital mine in China

[J].

Thirdly study on digital mine:Serve for mine safety and intelligent mine with support from IoT

[J].

Digital mine and the future development of mines in China

[J].

Study of Subsidence Angle and Its Area Range of Xiaoguanzhuang Iron Mine

[D].

A case study of evaluating the stability of safety pillar in shaft by numerical simulation

[J].

Study on Location of Urban Logistics Center

[D].

Study on the Determination Method of Rock Movement Angle and Range in Underground Metal Mines

[D].

Study on the Safety Depth of Cut and Fill Mining and the Demarcation of Security Mine

[D].

The Study of the Rule of Underground Pressure Activity and Optimization of Stoping Sequence in the Deep Mining of Jinshandian Iron Mine

[D].

Research on Hidden Cavity Detection and Theories of Stability Prediction in Metal Mine

[D].

Comprehensive evaluation and decision of scheme based on set pair analysis

[J].

Application of Ant Colony Algorithm in Structural Optimization of Development System

[D].

The Research and Application of Scheme Selection of Mine Exploit System Based on ES and AHP

[D].

矿井最小运输功的图论解算

[J].

最小综合运输功井位的确定

[J].

协同开采及其技术体系

[J].

协同开采与采空区协同利用

[J].

露天转地下开采岩体稳定性及岩层移动规律研究

[D].

高应力区陡倾矿体崩落开采岩移规律、变形机理与预测研究

[D].

遗传算法在露天矿开拓系统优化中的应用

[J].

中国数字矿山进展

[J].

三论数字矿山——借力物联网保障矿山安全与智能采矿

[J].

数字矿山与我国矿山未来发展

[J].

小官庄铁矿岩层移动角与地表移动范围研究

[D].

用数值模拟法估量井筒保安矿柱稳定性的案例研究

[J].

城市物流中心选址问题研究

[D].

地下金属矿山岩层移动角与移动范围的确定方法研究

[D].

充填开采安全深度与保安矿柱圈定研究

[D].

金山店铁矿深部开采地压活动规律研究及回采顺序优化

[D].

金属矿隐覆采空区探测及其稳定性预测理论研究

[D].

基于集对分析同一度的方案综合评价决策

[J].

蚁群算法在开拓系统结构优化中的应用研究

[D].

基于ES和AHP的矿山开拓方案选择的研究与应用

[D].

甘公网安备 62010202000672号

甘公网安备 62010202000672号