随着矿山开采深度的不断增加,采场和采空区地压管理难度也越来越大。为了维护采场稳定性、保障作业安全性和防止采空区塌陷等,充填法成为地下矿山开采的首选方法并得到广泛应用[1,2]。充填法是通过在采空区注入充填料浆以形成具有一定抗压强度的充填体,然后依靠充填体的支撑作用进行地下管理。因此,在运用充填法进行矿山开采的过程中,制备出配比合理、经济可观的充填料浆,以确保充填体的抗压强度能够满足地压管理的需要是矿山进行高效安全开采的关键。但充填料浆配比与充填体抗压强度之间不是简单的线性映射关系,通常很难用一般的数学方法进行计算[3,4,5,6]。为此,许多研究人员针对充填料浆配比与充填体抗压强度优化问题开展了大量研究。例如:吴浩等[7]运用响应面—满意度函数耦合理论和采用Box-Behnken实验设计方法对某铁矿尾砂胶结充填材料的最优配比进行研究,得到了该矿尾砂胶结充填材料的最优配比。赵国彦等[8]就采场温度、灰砂质量比和固相质量分数对高寒地区矿山充填料浆的强度特性和流动特性的影响进行研究,得到了高寒矿山不同采场温度下最佳灰砂质量和充填料浆输送浓度。张钦礼等[9]通过配比试验与BP神经网络预测模型相结合的方式对充填料浆配比进行研究,找出了强度合理的最优充填料浆配比。这些数学模型虽在优化充填料浆配比方面取得了一定的效果,但均为单目标优化,在优化抗压强度的同时并没有考虑生产成本,因此应寻找其他方法开展多目标优化的研究工作[10,11,12]。

本文基于已有数据集,构建能够表达充填料浆配比与抗压强度之间非线性关系的BP神经网络模型,为提高BP神经网络的预测精度,将遗传算法用于优化神经网络的权值和阈值以构建GA_BP神经网络,优化结果表明,GA_BP神经网络预测精度明显高于传统的BP神经网络。将构建好的GA_BP神经网络与充填料浆成本函数用作适应度函数,基于带精英策略的快速非支配排序遗传算法多目标寻优,寻找满足工程需要的抗压强度下经济最优的充填料浆配比。

1 抗压强度预测的BP神经网络构建

1.1 样本数据收集与处理

神经网络对训练样本数据的质量要求高,训练样本的好坏直接决定了神经网络的泛化能力[13,14,15]。本文从某矿山充填料浆配比试验中选取24组试验数据[9],表1为充填料浆配比学习样本数据,表2为充填料浆配比归一化后的样本数据。其中,影响充填体抗压强度的充填体料浆配比参数为水泥的质量分数(ω1)、粉煤灰的质量分数(ω2)和尾砂的质量分数(ω3),将试验数据中的1~21组用作神经网络训练集,22~24组用作测试集。隐含层采用Sigmoid函数,输出层采用Purelin函数。由于Sigmoid函数值域范围是[-1,1]或[0,1],因此将训练样本输入到神经网络时,为了避免数据由于量纲不同而产生的较大误差,需利用式(1)对数据进行归一化处理。

表1 充填料浆配比学习样本数据

Table 1

| 参数 | 序号 | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | |

| ω1 | 15.20 | 14.80 | 14.00 | 10.86 | 10.00 | 8.44 | 8.22 | 7.78 | 6.91 | 6.73 | 4.69 | 4.38 |

| ω2 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 |

| ω3 | 60.80 | 59.20 | 56.00 | 65.14 | 60.00 | 67.56 | 65.78 | 62.22 | 69.09 | 67.27 | 70.31 | 67.50 |

| 抗压强度/MPa | 3.67 | 3.64 | 2.89 | 2.43 | 1.64 | 1.59 | 1.54 | 1.48 | 1.14 | 0.84 | 0.54 | 0.43 |

| 参数 | 序号 | |||||||||||

| 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 | 21 | 22 | 23 | 24 | |

| ω1 | 4.38 | 7.78 | 8.44 | 8.67 | 6.36 | 6.91 | 3.50 | 3.80 | 10.57 | 6.36 | 7.09 | 3.90 |

| ω2 | 0 | 15.56 | 16.89 | 17.73 | 12.73 | 13.82 | 14.00 | 15.20 | 0 | 0 | 14.18 | 15.60 |

| ω3 | 65.63 | 46.67 | 50.67 | 52.00 | 50.91 | 55.27 | 52.50 | 57.00 | 63.43 | 63.64 | 56.73 | 58.50 |

| 抗压强度/MPa | 0.43 | 0.43 | 2.31 | 2.21 | 1.49 | 1.67 | 0.53 | 0.67 | 2.28 | 0.90 | 1.85 | 0.74 |

表2 充填料浆配比归一化后的样本数据

Table 2

| 参数 | 序号 | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | |

| ω1 | 1 | 0.965 | 0.897 | 0.629 | 0.555 | 0.422 | 0.403 | 0.365 | 0.291 | 0.276 | 0.101 | 0.085 |

| ω2 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 |

| ω3 | 0.597 | 0.530 | 0.394 | 0.781 | 0.563 | 0.883 | 0.808 | 0.657 | 0.948 | 0.871 | 1 | 0.881 |

| 抗压强度/MPa | 3.67 | 3.64 | 2.89 | 2.43 | 1.64 | 1.59 | 1.54 | 1.48 | 1.14 | 0.84 | 0.54 | 0.43 |

| 参数 | 序号 | |||||||||||

| 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 | 21 | 22 | 23 | 24 | |

| ω1 | 0.075 | 0.365 | 0.422 | 0.441 | 0.244 | 0.291 | 0 | 0.025 | 0.604 | 0.244 | 0.306 | 0.034 |

| ω2 | 0 | 0.897 | 0.974 | 1 | 0.734 | 0.797 | 0.807 | 0.877 | 0 | 0 | 0.818 | 0.900 |

| ω3 | 0.802 | 0 | 0.169 | 0.225 | 0.179 | 0.363 | 0.246 | 0.437 | 0.709 | 0.717 | 0.425 | 0.500 |

| 抗压强度/MPa | 0.43 | 1.85 | 2.13 | 2.21 | 1.49 | 1.67 | 0.53 | 0.67 | 2.28 | 0.9 | 1.85 | 0.74 |

1.2 BP神经网络结构设计

式中:N为样本个数,yi'和yi分别表示预测值和期望值。

误差分析如表3所示,可以直观地看出,当隐含层神经元个数为9(网络结构为3-9-1)时,神经网络误差最小。

表3 不同隐含层神经元数的网络误差对比

Table 3

| 网络结构 | 误差 | 迭代次数 | 网络结构 | 误差 | 迭代次数 |

|---|---|---|---|---|---|

| 3-4-1 | 0.2838 | 159 | 3-9-1 | 0.1768 | 91 |

| 3-5-1 | 0.2298 | 87 | 3-10-1 | 0.1791 | 120 |

| 3-6-1 | 0.2238 | 79 | 3-11-1 | 0.1959 | 94 |

| 3-8-1 | 0.1961 | 123 | 3-12-1 | 0.2022 | 48 |

1.3 BP神经网络参数设计

BP神经网络的构建,首要任务是选择对网络训练有很大影响的学习速率,如果学习速率选择过小,将会大幅增加网络的训练时间;如果学习速率选择过大,则很可能会使得网络输出在最优值之间震荡,甚至会远离最优值而使网络无法收敛[18]。因此,本文将学习速率设为0.1,并选用学习速率可以改变的梯度下降算法“traingda”。同时,通过大量试验,隐含层的传递函数选用“tansig”,输出层的传递函数选用线性函数“purelin”,训练次数设为1 000。

2 遗传算法优化BP神经网络

2.1 构建GA_BP神经网络

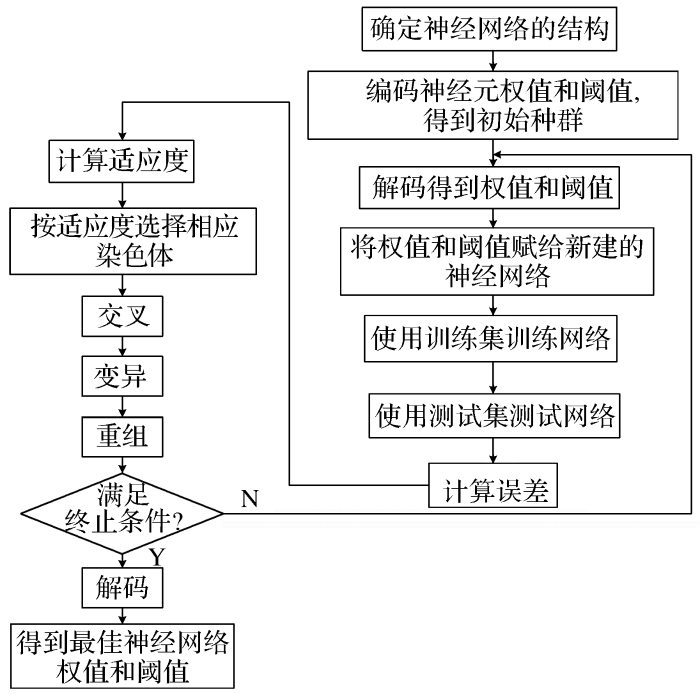

图1

(1)初始种群生成。根据已建立BP神经网络的3-9-1结构可得,需要优化的权值个数为:3×9+9×1=36个,阈值个数为:9+1=10个,待优化参数共46个,如表4所示。参数的编码方式为二进制,将每一个待优化的参数均编码成10位的二进制串,一个染色体由46个参数和460个二进制编码组成,其中1~270位代表输入层到隐含层的权值,271~360位代表隐含层的阈值,361~450位代表隐含层到输出层的权值,451~460位代表输出层阈值。

表4 待优化参数及数量

Table 4

| 参数 | 数量/个 |

|---|---|

| 输入层与隐含层连接权值数量 | 27 |

| 隐含层阈值数量 | 9 |

| 隐含层与输出层连接权值数量 | 9 |

| 输出层阈值数量 | 1 |

(2)适应度函数。遗传算法在迭代过程中,基本不会接受外界的信息,因此适应度函数的选取对收敛速度和寻找最优解起到了决定性的作用[22]。设本模型适应度函数为

式中:Y1为实际输出值;Y2为期望输出值。

(3)遗传算子。选择操作是模拟自然界的“物竞天择”,适应度值高的染色体更能适应环境,将优良基因遗传给下一代的概率更高。交叉操作的目的是产生新的解,是指从遗传空间中以一定的概率选取不同的解,通过基因的交换产生新的解,交叉概率的选取一般是采用自适应的方法。变异操作是保持遗传空间多样性的主要方式,是从遗传空间中任选一个染色体,以某种概率选择染色体基因串上的某一点进行变换。在本文中,选择算子采用随机遍历抽样(sus);交叉算子采用单点交叉算子,交叉概率为0.7;变异以某个确定的概率随机选择变异的基因,变异概率为0.01;种群大小为40;最大遗传代数为50代。

2.2 模型对比分析

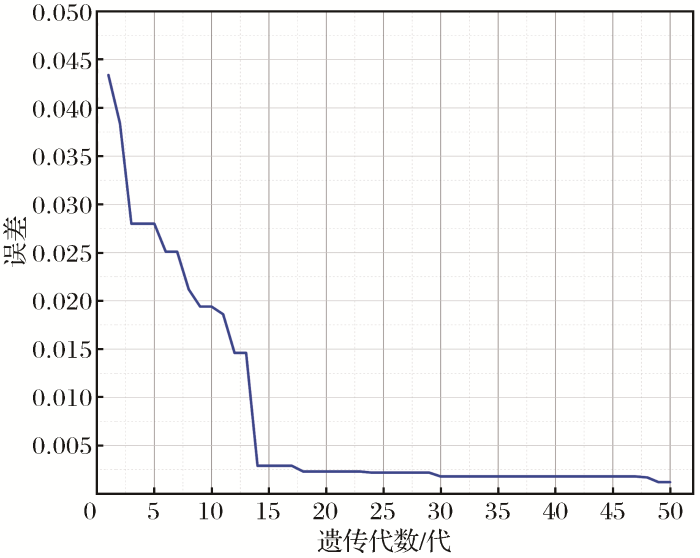

图2

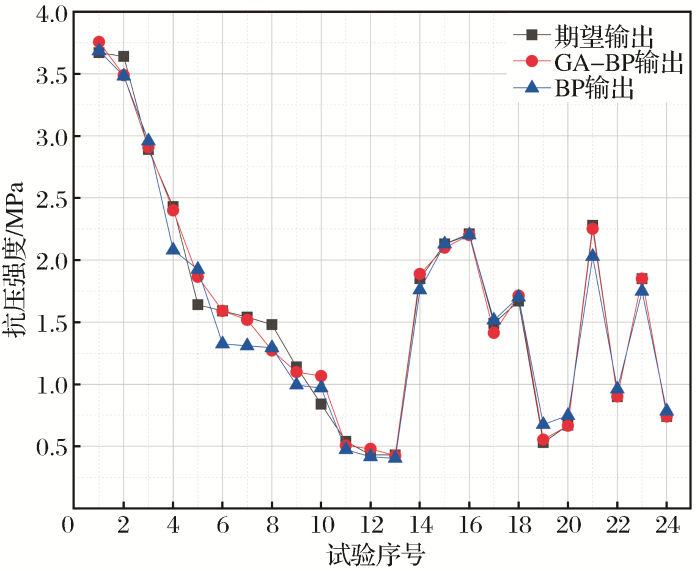

图3

图3

GA_BP神经网络预测抗压强度效果

Fig.3

Prediction of compressive strength effect by GA_BP neural network

表5 GA_BP 与 BP神经网络的比较

Table 5

| 试验序号 | 期望输出 | GA_BP模型 | BP模型 | ||

|---|---|---|---|---|---|

| 实际输出 | 相对误差/% | 实际输出 | 相对误差/% | ||

| 22 | 0.90 | 0.9005 | 0.05 | 0.9611 | 6.79 |

| 23 | 1.85 | 1.8492 | 0.08 | 1.7492 | 5.45 |

| 24 | 0.74 | 0.7397 | 0.04 | 0.7824 | 5.73 |

3 遗传算法多目标优化充填料浆配比

基于该矿山技术条件要求[9],充填体抗压强度需达1.5 MPa以上。本文在抗压强度满足要求的情况下,优化水泥质量分数(ω1)、粉煤灰质量分数(ω2)和尾砂质量分数(ω3)3种充填料浆配比参数,降低矿山生产成本。其中,水泥单价为340元/t,粉煤灰单价为70元/t,尾砂运价为1元/t,水单价为0.8元/t。

设计参数:Q=[ω1,ω2,ω3]

优化目标:L≥1.5 MPa(抗压强度),P(成本)最小

约束条件:2%<ω1<16%,0<ω2<20%,50%<ω3<75%

3.1 初始种群生成及遗传算子选择

表6 待优化参数及其取值范围

Table 6

| 配比参数 | 范围 | 配比参数 | 范围 |

|---|---|---|---|

| ω1 | 2%~16% | ω3 | 50%~75% |

| ω2 | 0%~20% |

表7 全局遗传算子参数

Table 7

| 遗传算子 | 取值 | 遗传算子 | 取值 |

|---|---|---|---|

| 最优前端个体系数 | 0.3 | 停止代数 | 200 |

| 种群大小 | 1 000 | 适应度函数值偏差 | 1×10-3 |

| 最大进化代数 | 200 |

3.2 目标函数及适应度函数选择

多目标遗传算法中,有2个目标函数,第一个目标函数是基于各配比组分成本的总金额计算函数,第二个目标函数是基于GA_BP神经网络输出抗压强度的函数,即:

适应度函数直接影响遗传算法是否收敛,由于MATLAB遗传算法默认求解最小值问题,第一个目标函数是求最小金额,第二个目标函数是求最大抗压强度,因此适应度函数为

3.3 多目标优化

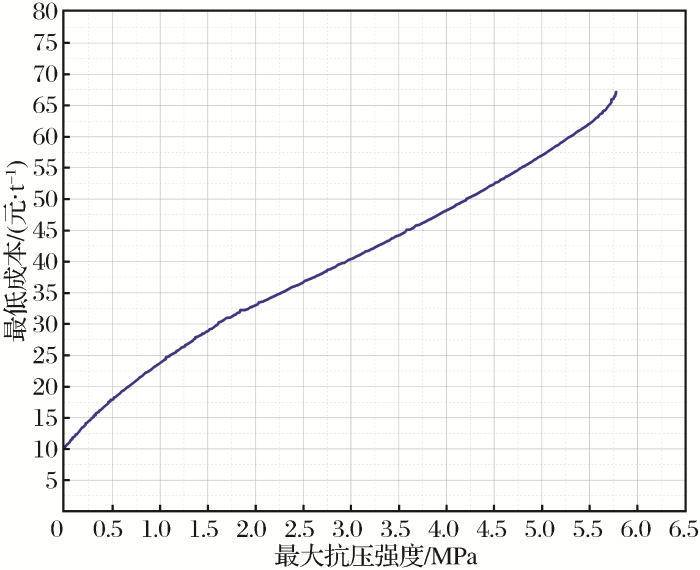

通过遗传算法多目标全局寻优,迭代200次后得到最优配比组合,如图4所示,算法得到每一个抗压强度下的最低成本及其相应配比组合。

图4

表8展示了抗压强度为1.2~2.0 MPa时的最低成本及其对应配比组合。

表8 不同抗压强度下最低成本及对应的配比参数取值

Table 8

| 参数 | 不同抗压强度下最低成本时的参数取值 | ||||||||

|---|---|---|---|---|---|---|---|---|---|

| 1.2 MPa | 1.3 MPa | 1.4 MPa | 1.5 MPa | 1.6 MPa | 1.7 MPa | 1.8 MPa | 1.9 MPa | 2.0 MPa | |

| ω1 | 7.0 | 7.4 | 7.6 | 8.0 | 6.8 | 6.5 | 8.1 | 7.2 | 7.1 |

| ω2 | 2.5 | 2.2 | 2.9 | 2.3 | 9.2 | 12.0 | 5.7 | 10.9 | 12.5 |

| ω3 | 67.2 | 67.3 | 67.5 | 66.8 | 66.3 | 66.4 | 67.8 | 67.5 | 69.0 |

| 最低成本/(元·t-1) | 26.2 | 27.4 | 28.5 | 29.3 | 30.4 | 31.1 | 32.2 | 32.7 | 33.5 |

当水泥质量分数为8%,粉煤灰质量分数为2.3%,尾砂质量分数为66.8%时,每吨充填料成本计算过程为:8%×340+2.3%×70+66.8%×1+(1-8%-2.3%-66.8%)×0.8≈29.3元,与优化结果相符合。根据文献[9]中的试验数据,当水泥质量分数为8.2%,粉煤灰质量分数为0.4%,尾砂质量分数为65.78%时,充填体抗压强度为1.54 MPa,与优化结果基本一致。

4 结论

通过对充填料浆进行多目标寻优,得到以下结论:

(1)通过对样本数据进行分析,建立了3-9-1的BP神经网络,基于遗传算法对BP神经网络初始权值和阈值进行优化,构建GA_BP神经网络,经过测试集数据验证了GA_BP神经网络相比BP神经网络其网络预测精度大幅提高,能够更精确地描述充填料浆配比参数与充填体抗压强度之间的非线性关系。

(2)将已建立的GA_BP神经网络用作目标函数,结合充填料浆总成本的目标函数,通过遗传算法多目标寻优,优化得到每一个充填体抗压强度下的最低成本及对应充填料浆配比参数。优化结果显示,充填体抗压强度为1.5 MPa时的最低成本是29.3元/t,此时的配比组合:水泥质量分数为8%,粉煤灰质量分数为2.3%,尾砂质量分数为66.8%。本文在满足实际生产要求的情况下,采用遗传算法寻找多目标最优解,创新了充填体抗压强度的优化方法,提供了新的思路,在生产实践中具有一定的指导意义。

参考文献

空场嗣后充填法充填体对围岩移动控制作用时空规律研究

[J].

Space-time rule of the control action of filling body for the movement of surrounding rock in method of the delayed filling open stoping

[J].

阶段空场嗣后充填胶结充填体抗压强度研究

[J].

Research on compressive strength of cemented filling body in subsequent filling at the stage of open stope

[J].

Freezing behaviour of cemented paste backfill material in column experiments

[J].

Experimental investigation of mechanical and microstructural properties of cemented paste backfill containing maple-wood filler

[J].

Neural network and particle swarm optimization for predicting the unconfined compressive strength of cemented paste backfill

[J].

Predicting the uniaxial compressive strength of cemented paste backfill from ultrasonic pulse velocity test

[J].

多目标条件下矿山充填材料配比优化实验

[J].

Multi-objective optimization for mix proportioning of mine filling materials

[J].

基于响应面法的高寒矿山充填配比优化

[J].

Mix ratio optimization of alpine mine backfill based on the response surface method

[J].

基于BP网络的某矿山充填料浆配比优化

[J].

Optimization of filling slurry ratio in a mine based on back-propagation neural network

[J].

Development of hybrid intelligent models for predicting TBM penetration rate in hard rock condition

[J].

Application of a genetic algorithm for the optimization of a location and inclination angle of a cut-off wall for anisotropic foundations under hydraulic structures

[J].

An adaptive hybrid genetic algorithm for pavement management

[J].

Evolutionary artificial neural networks: A review

[J].

Visual prediction of gas diffusion concentration based on regression analysis and BP neural network

[J].

遗传算法优化神经网络的热轧带钢弯辊力预报模型

[J].

Bending force prediction model in hot strip rolling based on artificial neural network optimize by genetic algorithm

[J].

遗传算法优化的BP神经网络压电陶瓷蠕变预测

[J].

Prediction model of the creep of piezoceramic based on BP neural network optimized by genetic algorithm

[J].

基于主成分分析与BP网络的锚杆支护方案优选

[J].

Optimization of bolting scheme based on combination of principal component analysis and BP neural network

[J].

Structural reliability analysis for implicit performance functions using artificial neural network

[J].

Multi-objective optimization using genetic algorithms: A tutorial

[J].

Theory of genetic algorithms Ⅱ: models for genetic operators over the string-tensor representation of populations and convergence to global optima for arbitrary fitness function under scaling

[J].

Research on using genetic algorithms to optimize Elman neural networks

[J].

Optimization of neural networks through grammatical evolution and a genetic algorithm

[J].

甘公网安备 62010202000672号

甘公网安备 62010202000672号